Große Geschichte der kleinen Bosch MEMS-Sensoren

Aufmerksame Lebensbegleiter

Sie sind extrem klein und bemerken einfach alles. Dabei drängen sie sich niemandem auf, machen keinen Lärm und bleiben immer dezent im Hintergrund.

Was sich vielleicht für den einen oder anderen wie der ideale Lebensbegleiter anhört, ist auch einer. Denn hier ist die Rede von elektronischen Mikrosensoren, ohne die unser Leben nicht mehr denkbar wäre und die es vereinfachen und beschleunigen helfen: MEMS-Sensoren. Sie sind in Handys, Festplatten, Kameras, Airbags, ESP, Herzschrittmachern und vielen weiteren Geräten versteckt und reagieren auf die kleinsten Änderungen.

Micro-Electro-Mechanical-Systems

Hinter dem Kürzel MEMS verbirgt sich der Begriff Micro-Electro-Mechanical-Systems, womit schon vieles über die Winzlinge gesagt ist. Denn es handelt sich um Sensoren, die mechanische, magnetische oder auch chemische Veränderungen in elektrische Informationen verarbeiten können. Ähnlich wie beim Menschen, der nonstop äußere und innere Reize empfängt und verarbeitet, geschieht dieses auch bei den MEMS. Während der Mensch jedoch bereits mit einem komplexen Reizverarbeitungssystem die Welt betritt, mussten MEMS erst entwickelt und zur Serienfertigungsreife gebracht werden.

Kämme, kleiner als Haare

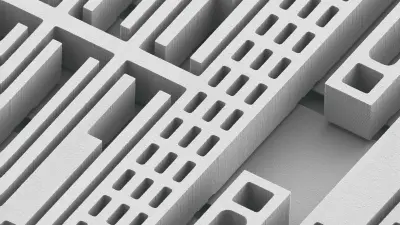

Wirft man beispielsweise einen Blick in einen Beschleunigungs- oder Drehratensensor, sieht der Laie Mikrometer kleine, bizarr anmutende Strukturen, die filigrane Muster bilden. Diese können in einer Ebene liegen und eine flache Struktur aufweisen, jedoch besitzen viele MEMS dreidimensionale, tief eingeätzte Strukturen, die sowohl aus festsitzenden als auch beweglichen Stegen, Kämme genannt, gebildet werden. Abhängig von deren Aufgabe sind diese unterschiedlich beweglich. Beim Airbag beispielsweise löst die bei einem Unfall entstehende vehemente Verzögerung das Verschieben der beweglichen Kämme aus. Diese Zustandsveränderung gibt der Sensor an das Airbag-Steuergerät weiter und meldet: Jetzt Airbag auslösen! Ein anderes, weniger dramatisches Beispiel ist die Bildschirmansicht auf einem Tablet, die sich im Handumdrehen anpasst.

So unterschiedliche Gesichter die MEMS je nach Aufgabe auch besitzen, sie gründen auf einem gemeinsamen Funktionsprinzip: Änderungen im Zustand des MEMS-Elements werden über bewegliche oder durch chemische oder magnetisch sensitive Strukturen erfasst, die als elektrisches Signal weiterverarbeitet werden und vorgegebene Prozesse auslösen – alles im Mikrometerbereich.

Echt ätzend

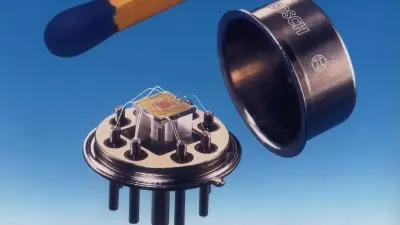

Wer nun denkt, die Herstellung von solch hochkomplexen Mini-Teilchen würde ziemlich anspruchsvoll sein, hat völlig recht. Gerade die Entwicklung der dreidimensionalen MEMS bedeutete eine enorme Herausforderung und bedurfte cleverer und mutiger Köpfe. Einem Forscherteam bei Bosch gelang in der ersten Hälfte der 1990er Jahre schließlich, was laut Lehrbuch unmöglich schien: Die Beherrschung des Einbettens von beweglichen Strukturen in Silizium, die als Messfühler dienen, sowie die schnelle und hochpräzise Massenfertigung von Produkten mit diesen komplexen Strukturen. Ein bahnbrechendes Verfahren zur industriellen Herstellung von dreidimensionalen MEMS war entwickelt, das Bosch 1995 in Reutlingen umsetzte.

Die Produktion der Winzlinge erfolgt in einem vielstufigen Verfahren mit mehreren hundert Einzelschritten und dauert mehrere Wochen. Dabei wird das Silizium in Form von hauchdünnen Scheiben, Wafer genannt, bearbeitet. Durch Ätzen und Abscheiden von Material werden in das Silizium hochpräzise Strukturen nach Wahl und mit Tiefen von bis zu einigen hundert Mikrometern eingebracht. Dabei entstehen Chips, deren winzigste Strukturen dünner als ein menschliches Haar sind. Nicht verwunderlich, dass die Sensibelchen durch jedes noch so kleine Staubpartikelchen leicht aus dem Gleichgewicht zu bringen sind, weshalb die Produktion in „sehr reinen“ Reinräumen stattfinden muss.

Dass man als Material Silizium wählte war kein Zufall, denn es besitzt mechanische Eigenschaften, die sich bestens nutzen lassen. Man kannte Silizium bereits sehr gut aus der Fertigung von integrierten Schaltungen in Reutlingen. So ermüden beispielsweise die elastischen Federstrukturen bei Silizium nicht, im Gegensatz zu Stahl. Neben diesen Vorteilen gibt es Silizium auch noch buchstäblich wie Sand am Meer, in dessen Körnern der Stoff reichhaltig vorhanden und kostengünstig zu gewinnen ist.

Je nach Größe der Wafer, können pro Fertigungsdurchgang entsprechend viele Chips auf eine Scheibe gebracht werden. 1995 führte Bosch den 6-Zoll-Wafer (150mm) ein, der je nach Größe der einzelnen Bauelemente bis zu 6 000 Chips aufnehmen konnte. 2010 wurde dieser von 8-Zoll-Wafern (200mm) ergänzt, für deren Produktion Bosch eigens eine neue Fabrik in Reutlingen baute und auf den heute bis zu 50 000 Mikrochips passen. In jedem von ihnen vereinen sich dank des auch „Bosch-Prozess“ genannten Herstellungsverfahrens gleich mehrere Vorteile: sie sind massenhaft, kostengünstig und in kleinsten Baugrößen bei gleichbleibender Qualität herstellbar, hochpräzise, zuverlässig, langlebig, verbrauchen wenig Energie und sind vielseitig einsetzbar.

Die Zukunft liegt im Verborgenen

Die ersten MEMS, die ab 1995 das Werk Reutlingen verließen, waren Drucksensoren für die Automobilindustrie. Dazu gehörten 1996 und 1998 auch Sensoren für das Auslösen des Airbags und das Elektronische Stabilitätsprogramm (ESP®). Heute besitzt jedes moderne Automobil durchschnittlich fünf MEMS-Sensoren von Bosch.

Die Entwicklung der Mini-Teilchen hat sich auch in anderen Bereichen indes rasant weiterentwickelt. Mittlerweile sind sie aus Alltagsgegenständen wie Konsumgütern, Elektrogeräten, Fitnessarmbändern und vielen anderen Geräten nicht mehr wegzudenken. Schlussendlich sind MEMS damit auch eine entscheidende Voraussetzung für die Vernetzung von Geräten, das Internet der Dinge, ohne die diese Technologie nicht denkbar wäre.

Heute hat Bosch mehr als 15 Milliarden Sensoren hergestellt und ist damit Weltmarktführer in dem wichtigen Zukunftsbereich der MEMS-Sensoren. Und weil Bosch die gesamte Wertschöpfungskette von der Entwicklung der MEMS-Prozesse, des Designs, der Auswerteschaltungen, Verpackungen, Testverfahren sowie Fertigung und Vertrieb abdeckt, kennt das Unternehmen das kleine Technikwunder und die komplexen Zusammenhänge seiner Funktionen bis in die kleinsten Winkel hinein sehr genau – egal, wie sehr der Winzling auch im Verborgenen wirken mag.

Autorin: Vera Dendler