Recycling von E-Auto-Batterien

Wie Innovationen von Bosch das Batterierecycling revolutionieren können

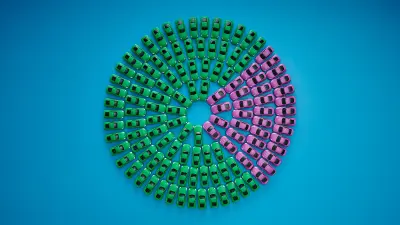

Die Elektromobilität nimmt immer mehr Fahrt auf. Angesichts der Notwendigkeit, Kohlendioxidemissionen zu verringern, werden batteriebetriebene Elektrofahrzeuge mit Elektro- und Hybridantrieb nicht nur immer beliebter, sondern sind vielerorts bald gesetzlich vorgeschrieben. In den kommenden Jahren planen Automobilhersteller ihre Produktion von Elektroautos hochzufahren, um die rasant steigende Nachfrage zu decken. Es gibt jedoch Bedenken, dass genügend E-Auto-Batterien zur Verfügung stehen werden.

Elektromobilität fordert die Batterieherstellung heraus

Auch wenn der rasche Übergang zur Elektromobilität aus ökologischer Sicht sicherlich eine gute Sache ist, darf man eine Tatsache nicht außer Acht lassen: Es werden eine Menge Lithium-Ionen-Batterien benötigt. Als Sebastian Krieger, Mitarbeiter bei Bosch Rexroth, begann, über die damit verbundenen Herausforderungen nachzudenken, kamen ihm zwei Fragen in den Sinn. Erstens: Woher kommen die wertvollen Rohstoffe, um so viele Batterien herzustellen? Er wusste, dass viele der Metalle, die für die Herstellung von Fahrzeugbatterien (auch Traktionsbatterien genannt) benötigt werden – insbesondere Lithium, Kobalt, Nickel und Mangan – bereits jetzt von Lieferkettenengpässen sowie geopolitischen und klimabedingten Risiken in ihren Herkunftsländern betroffen sind und dass anhaltende Engpässe die internationalen Bemühungen um die Elektromobilität zunichtemachen könnten.

Zweitens: Wenn so viele Batterien produziert werden, um die Nachfrage zu stillen, was wird dann am Ende ihrer Lebensdauer mit diesen Batterien geschehen? Denn selbst wenn sie nicht extremen Temperaturen und häufigem schnellen Aufladen ausgesetzt sind (beides führt zu einem schnelleren Verschleiß der Zellen), hält eine Lithium-Ionen-Batterie in der Regel nur etwa 8–15 Jahre, bevor sie als unbrauchbar gilt. Gegenwärtig werden die meisten Batterien einfach entsorgt, wenn sie diesen Punkt erreicht haben. Angesichts der giftigen Eigenschaften vieler Komponenten in der Batteriezelle bringt dies aber eine Reihe von Umweltproblemen mit sich.

Recycling bietet Antworten – und Möglichkeiten

Für Sebastian, der derzeit ein Team leitet, das Leuchtturmprojekte für den Bosch-Unternehmensbereich Industrial Technology identifiziert, war die Antwort auf beide Fragen ein und dieselbe: Möglichst viele dieser Batterien müssen recycelt werden. Bei näherer Betrachtung stellte er jedoch fest, dass die europäische Recyclingindustrie auf die wachsende Welle von Altfahrzeugbatterien kaum ausreichend vorbereitet ist. So waren Recyclingunternehmen daran interessiert, Technologiepartner zu finden, die bei der Entwicklung von skalierbaren Lösungen im Batterierecycling behilflich sein können – insbesondere mit Blick auf den aktuellen Gesetzentwurf zur Festlegung von Mindestrecyclingquoten in der EU.

Ein Schritt zurück, um vorwärts zu kommen

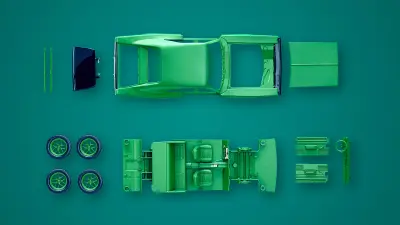

Bosch Rexroth steht für flexible, automatisierte Lösungen in der industriellen Fertigung. Der Unternehmensbereich bringt mehr als anderthalb Jahrzehnte Erfahrung in der Herstellung von Traktionsbatterien mit. Für das Recycling muss man jedoch einen Schritt in die andere Richtung machen. „Die Herausforderung bestand darin, unsere Kompetenz in der Fertigung auf Lösungen für das Recycling zu übertragen. Dabei wurde uns recht schnell klar: Was wir zusammenbauen können, können wir auch wieder auseinandernehmen“, sagt Sebastian mit einem Lächeln.

Dieser Ansatz bildete die Grundlage für die Entwicklung eines ganzen Lösungspakets: Dieses Paket beinhaltet die Analyse des jeweiligen Batteriemoduls, das Öffnen und Entladen, die Demontage, die Trennung der Rohstoffe nach Typen sowie ein Track-and-Trace-System zur Erleichterung des Umwelt-Monitorings. „Unser komplettes Lösungspaket bietet eine sogenannte Vorbehandlung, d. h. wir bereiten die Batterien auf die mechanische Zerkleinerung sowie die pyro- und hydrometallurige Aufbereitung vor, mit denen die wertvollen Rohstoffe der Batterie gewonnen und für die Wiederverwendung verfügbar gemacht werden.“

> 1 Million

E-Auto-Batterien werden vorraussichtlich bis 2030 in Europa für das Recycling verfügbar sein

Eine Innovation mit großem Potenzial

Einen echten Durchbruch in der Recyclingtechnologie stellt vor allen eine Lösung aus dem Gesamtpaket dar. „Bevor man die Zellen einer Batterie schreddern und verarbeiten kann, muss man sie chemisch deaktivieren. Bislang war dies nur mit Zeitaufwand möglich: Die Batterien werden entladen und bis zu 24 Stunden aufbewahrt, bis sie vollständig inaktiv sind“, erklärt Sebastian. Sein Team erkannte schnell, dass dies eine echte Hürde für einen effizienten Recyclingprozess darstellt. So machten Sie sich daran, dafür eine Lösung zu finden. Das Ergebnis ist ein patentiertes und automatisiertes Tiefentladeverfahren, das die Batterien bereits nach wenigen Minuten chemisch deaktiviert: „Je nach Batteriemodul zwischen fünf und fünfzehn Minuten“, sagt Sebastian stolz.

Die automatisierte Lösung spart nicht nur Zeit, sondern minimiert auch die nicht unerheblichen Sicherheitsrisiken von Kurzschlüssen und Bränden bis hin zu chemischen Belastungen und Verletzungen, die durch den manuellen Umgang mit Batterien mit einem Eigengewicht von teilweise mehr als einer Tonne entstehen können. Darüber hinaus wurde die Lösung des Teams so konzipiert, dass die bei der Entladung zurückgewonnene Energie wiederverwendet werden kann – um beispielsweise die Maschinen der Anlage anzutreiben oder sie sogar ins Netz einzuspeisen. Kurz gesagt, das Team rund um Sebastian hat einen der zeitintensivsten Arbeitsschritte des Batterierecyclingprozesses schnell, sicher und energieeffizient gemacht – eine Innovation, die sicherlich das Potenzial hat, das Batterierecycling in ganz Europa und darüber hinaus zu beschleunigen.

Auf dem Weg zu einer Kreislaufwirtschaft

Es ist sicherlich ein technologischer und geschäftlicher Coup für ganz Bosch. Dennoch war das nicht die eigentliche Motivation von Sebastian Krieger. „Mein Hauptanliegen war immer die Nachhaltigkeit und die Frage, wie wir mithilfe der Technologie geschlossene Kreisläufe schaffen können. Die Gewinnung und Veredelung von Rohstoffen sowie die Herstellung von Zellen können schwerwiegende Auswirkungen auf die Umwelt haben, ebenso wie die Entsorgung von Altbatterien. Indem wir sie recyceln, minimieren wir das, und wir machen einen großen Schritt in Richtung einer Kreislaufwirtschaft für die Mobilität der Zukunft.“

Profil

Sebastian A. Krieger

Gruppenleiter Entwicklung und Vertriebsunterstützung Projekte für Fabrikautomation bei Bosch Rexroth

Sebastian begann seine Karriere in der Fertigungsautomatisierung auf eher unkonventionelle Weise: mit einer Ausbildung zum Schreiner. Dieses Fachwissen war von unschätzbarem Wert, als er 2007 als Produktmanager für professionelle Holzbearbeitungswerkzeuge zu Bosch Power Tools kam. 2018 wechselte er zu Bosch Rexroth, der Maschinenbautochter der Bosch-Gruppe. 2020 folgte eine Berufung in das Kernteam des Unternehmensbereichs Industrietechnik als Scout für Leuchtturmprojekte. Bestimmte Erkenntnisse aus seiner ursprünglichen Laufbahn haben ihn jedoch nicht losgelassen: „Die Schreinerarbeit hat mir eine Perspektive der Nachhaltigkeit eröffnet, die ich sonst vielleicht nicht gehabt hätte. Denn: wenn man die Wälder nicht nachhaltig bewirtschaftet, hat man kein Holz, mit dem man arbeiten kann.“