Erstklassig von Beginn an

Extreme Hitzewellen, von Dürre gezeichnete Böden, schmelzende Eismassen in der Arktis mit Folgen, die das Ökosystem unseres Planeten für immer verändern – unsere Welt wird zunehmend unruhiger. Bei Bosch Research brauchen wir Menschen, die bereits zukunftsorientiert über Möglichkeiten nachdenken, wie wir unser Leben verändern können, um die Welt positiv zu beeinflussen. Das Bosch Doktorandenprogramm gibt genau diesen Menschen die Chance, ihre Überzeugung zu leben. Unsere Forschung bietet besonders in Verbindung mit AloT Möglichkeiten, nicht nur unser tägliches Leben durch Nachhaltigkeit, Effizienz und Verantwortung zu prägen, sondern auch die Wirtschaft und Industrie. Im Doktorandenprogramm bei Bosch werden Theorie und Praxis durchweg kombiniert.

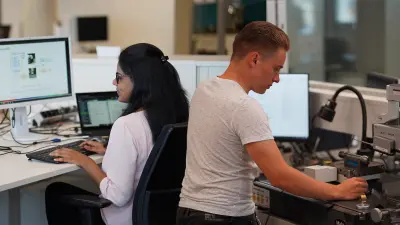

„Künstliche Intelligenz verändert die Welt auf jeden Fall zum Besseren, wenn man sie richtig einsetzt“, so Amrutha Saseendran (28 Jahre), die seit 2020 das Doktorandenprogramm von Bosch durchläuft. Ihr Plan war klar. Nach ihrem Masterabschluss in „Information and Automation Engineering“ an der Universität Bremen suchte Amrutha nach einem Doktorandenprogramm für Künstliche Intelligenz (KI) und wurde letztendlich bei Bosch fündig. Genauer gesagt im Bosch Center for Artificial Intelligence (BCAI). Sie gehört nun zum „Reinforcement Learning and Optimization Team“ des BCAI und befasst sich mit dem Thema der Optimierung im latenten Raum generativer Modelle. Amrutha erklärt ihr Forschungsthema wie folgt: „Stellen Sie sich vor, Sie hätten eine Spielzeugauto-Sammlung. Ich kann Ihnen im Wesentlichen zu einem Design für ein schnelleres und effizienteres Spielzeugauto verhelfen.“ Was so einfach klingt, ist jedoch eine recht komplexe Angelegenheit: Amrutha erforscht Möglichkeiten zur Erstellung neuartiger Produktentwicklungen basierend auf bereits vorhandenen Entwicklungen. Diese neuen Entwicklungen werden optimiert, zum Beispiel durch geringere Materialkosten und eine höhere Leistung. Die Schritte dahin: Erstens, der Aufbau eines effizienten latenten Raums basierend auf ursprünglich komplexen Input-Räumen, für die zum Beispiel das Gebiet der Motorenentwicklung bekannt ist. Zweitens: Durchführung einer effizienten Optimierung im erlernten Raum für den Weg zu neuartigen und optimierten Entwicklungen. Amrutha beschäftigt sich im Programm besonders gerne mit anspruchsvollen, hochmodernen Konzepten und freut sich besonders darüber, dass ihre Arbeit einen direkten Einfluss auf die Produkte und Dienstleistungen von Bosch hat.

Amrutha Saseendran

Amrutha Saseendran ist seit 2020 als Doktorandin im BCAI tätig. Nach ihrem Bachelorabschluss in Elektronik und Kommunikation arbeitete die gebürtige Inderin zwei Jahre lang für ein Softwareentwicklungsunternehmen. Danach führte sie ihr Weg an die Universität Bremen, an der sie ihren Master in Information and Automation Engineering machte. Ihre Masterarbeit schrieb sie als Praktikantin des Deutschen Zentrums für Luft- und Raumfahrt (DLR).

Das Thema ihrer Dissertation im BCAI:

„Optimization in the latent space of generative models (Optimierung im latenten Raum generativer Modelle)“.

Die Ziele ihrer Doktorarbeit:

- Generieren neuartiger und optimierter Produktentwicklungen zur Leistungssteigerung.

- Bündeln des vorhandenen Wissens verschiedener Geschäftsbereiche von Bosch und Nutzung der Daten zur Findung optimierender Faktoren für Entwicklungen.

- Zusammentragen und Verallgemeinern bereits vorhandener Optimierungsdaten zur Schaffung neuer, effizienter Entwicklungen von beispielweise Elektromotoren oder Motorendesigns.

Emil Sauter

Emil Sauter ist seit 2019 als Doktorand bei Bosch Research tätig. Er stammt ursprünglich aus dem Allgäu und entwickelte sein Interesse an Mathematik und Physik bereits während seiner Zeit am Gymnasium. Seine Faszination für diese beiden Schulfächer ging weit über den Unterrichtsstoff hinaus. Er studierte an der Universität Ulm „Computational Science and Engineering“, ein Studiengang, der die Fachgebiete Mathematik, Informatik und Maschinenbau vereint. Gleich nach Erlangen seines Masters trat er in das Doktorandenprogramm von Bosch ein.

Das Thema seiner Dissertation bei Bosch Research:

„Detection and avoidance of thermal damage in grinding by using hybrid learning (Erkennung und Vermeidung von thermischen Defekten beim Schleifen durch den Einsatz von hybriden Modellen)“

Ziele seiner Arbeit:

- Entwicklung eines intelligenten Zustandsüberwachungssystems für Werkzeugmaschinen zur Erkennung von Prozessdefekten mit Hilfe hybrider Modelle.

- Implementierung von Optimierungsalgorithmen zur Anpassung der Prozessparameter, um eine Senkung der Gesamtkosten, eine Steigerung der Produktivität und eine Verbesserung der Qualität des Endprodukts zu erreichen.

- Zu ermöglichen, dass jeder Fertigungsprozess in der Produktion der Zukunft mit KI-basierten Überwachungs- oder Optimierungsmethoden ausgestattet werden kann.

Lösen von Problemen

Emils Wunsch war es, an Zukunftsthemen zu forschen. So fand der 26-Jährige 2019 nach seinem Masterabschluss seinen Weg zu Bosch Research, um am Doktorandenprogramm von Bosch teilzunehmen. Sein besonderes Interesse gilt der Optimierung von Fertigungs- und Produktionsprozessen mit Hilfe künstlicher Intelligenz. Das branchenweit vielversprechende Thema seiner Dissertation lautet „Detection and avoidance of thermal damage in grinding by using hybrid learning“ (Erkennung und Vermeidung von thermischen Defekten beim Schleifen durch den Einsatz von hybriden Modellen), ein Fachgebiet mit großem Potential für die Industrie. Emil erklärt es so: „Beim Schleifen von Metall entstehen durch die Reibung zwischen den Körnern des Schleifwerkzeugs und der zu schleifenden Komponente extrem hohe Temperaturen. Wenn die Schleifkörner stumpf werden, kann die Oberfläche der Komponente verbrennen und somit nicht mehr verwendet werden.“ Um dieses Problem zu beheben, hat er ein Computermodell entwickelt, das wie das menschliche Gehirn funktioniert und zwischen verbrannten und nicht verbrannten Teilen unterscheiden kann. „Darüber hinaus ist es das Ziel, die Geschwindigkeit der Schleifscheibe so anzupassen, dass weitestgehend keine Teile mehr verbrennen“, so Emil. Das Problem tritt in der industriellen Fertigung immer wieder auf: Thermische Beschädigungen von Metallkomponenten können zu Bauteilausfällen während des Betriebs führen. Das ist jedoch nicht das einzige Problem bei diesem Prozess: Je größer der Verschleiß des Schleifwerkzeugs, desto wahrscheinlicher entsteht der sogenannte Schleifbrand.

Zum jetzigen Zeitpunkt können die geschliffenen Teile nur nach dem Schleifprozess kostenintensiv stichprobenartig überprüft werden. Deshalb konzentriert sich Emil in seinem Forschungsprojekt auf Möglichkeiten zur Erkennung und Vermeidung von Schleifbrand. Das umfasst die Entwicklung eines prozessbegleitenden Überwachungssystems, das mit Hilfe von maschinellem Lernen den Grad der thermischen Schädigung durch Auswertung von Körperschall- und elektrischen Spindelstromsignalen vorhersagen kann. Mit diesen Daten sollen die Mitarbeiter in der Fertigung in der Lage sein, modellbasierte Schlussfolgerungen zum aktuellen Verschleißzustand des Schleifwerkzeugs zu ziehen. Emil fasst zusammen: „Das übergeordnete Ziel meiner Dissertation ist die Anpassung der Prozessparameter zur Verlängerung der Lebensdauer eines Werkzeugs ohne thermische Beschädigungen der Komponenten.“ Er leistet hier Pionierarbeit, denn durch den Einsatz von künstlicher Intelligenz ergibt sich ein enormes Potenzial zur Verbesserung der Qualität zukünftiger Produkte und zur Kostensenkung in verschiedenen Fertigungsprozessen.

Verbesserung durch KI ist auch Amruthas Schwerpunkt, denn ihrer Meinung nach hat künstliche Intelligenz nahezu alle Bereiche des Lebens revolutioniert. Sie kann eingesetzt werden, um aufwändige manuelle Jobs zu vermeiden oder Prozesse effizient zu automatisieren. Außerdem befasst sie sich mit dem Lernen aus bereits vorhandenen Daten. Diese Arbeit kann die Robustheit und Leistung dynamischer Systeme verbessern, den Fertigungsprozess optimieren, neuartige und effiziente Produktentwicklungen hervorbringen und die Entdeckung neuer chemischer Wirkstoffe erleichtern. Dank leidenschaftlicher Forscher wie Amrutha und Emil kann die Zukunft kommen.