Siliziumkarbid-Chips: Transatlantische Zusammenarbeit für eine Zukunftstechnologie

Wie grenzübergreifender Wissensaustausch der Elektromobilität Schub verleiht

Eine moderne Welt ohne Halbleiter ist kaum mehr vorstellbar. Ob Smartphone oder Auto: Die Technologie steckt in allen Lebensbereichen. Mit dem weltweiten Umstieg auf Elektromobilität steigt die Nachfrage weiter an – insbesondere nach Halbleitern, die auf dem innovativen Material Siliziumkarbid basieren.

Schlüssel zur Zukunft: Siliziumkarbid

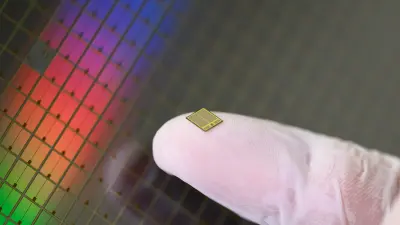

Halbleiter sind ein wesentlicher Baustein der modernen Welt. Von Unterhaltungselektronik über Fahrzeuge bis hin zu Industriemaschinen und Energieinfrastruktur gibt es kaum einen Lebensbereich, der ohne diese Technologie auskommt. Die Zahlen sprechen für sich: 2023 wurden über eine Billion Halbleiter produziert und verkauft. Besonders gefragt sind hochmoderne Leistungshalbleiter auf Siliziumkarbid-Basis – kurz SiC. Das innovative Material spielt eine zentrale Rolle, um die Mobilität vollständig zu elektrifizieren. Seine höhere Leistungsdichte ermöglicht größere Reichweiten und effizientere Ladevorgänge für E-Fahrzeuge. Herausfordernd wird der Kapazitätsausbau, um die Nachfrage adäquat zu bedienen. Denn SiC-Chips lassen sich nur in eigens dafür ausgelegten Halbleiterfabriken fertigen.

Eines dieser Werke befindet sich im baden-württembergischen Reutlingen. Hier produziert Bosch seit über 50 Jahren Halbleiter. Bis dato handelt es sich um den einzigen Produktionsstandort von Siliziumkarbid-Chips des Unternehmens. Doch das wird sich bald ändern: Mit der Übernahme einer Halbleiterfabrik im kalifornischen Roseville plant Bosch, seine Fertigungskapazitäten für die Kerntechnologie erheblich auszubauen. Um die neue Fabrik auf hochmoderne Produktionstechnik für SiC-Chips umzurüsten, will das Unternehmen rund 1,5 Milliarden USD investieren. Das geplante Volumen der Investition hängt auch von staatlichen Subventionsmöglichkeiten ab. Nach dem Umbau soll Roseville SiC-Chips auf 200-mm-Wafern herstellen, die aufgrund hoher Kosteneffizienz und hohem Fertigungsvolumen als Goldstandard gelten. Die ersten Chips sollen 2026 vom Band laufen.

Ein Schulungsprogramm über Grenzen hinweg

Im Vorfeld gibt es einiges zu tun: Die Roseville-Fabrik hat bisher herkömmliche siliziumbasierte anwendungsspezifische integrierte Schaltungen (ASICs) hergestellt. Für die weitaus anspruchsvolleren Siliziumkarbid-Chips müssen die Anlagen vollständig modernisiert werden. Die gute Nachricht: Dank der vorhandenen Reinraumanlagen und Halbleiterspezialisten in Roseville wird Bosch relativ schnell auf die SiC-Fertigung umstellen können. Allerdings muss der Großteil des Maschinenequipments ausgetauscht werden. Zudem gilt es, die 250 Beschäftigten in Roseville, die mit der Übernahme zu Bosch gestoßen sind, für die neuen Fertigungs- und Testverfahren zu schulen. Kein leichtes Unterfangen – zumal Fachwissen rund um die hochmodernen Techniken noch immer ein rares Gut ist. Einer der wenigen Orte, an denen man es findet, ist das Bosch-Werk in Reutlingen – eine halbe Weltreise entfernt.

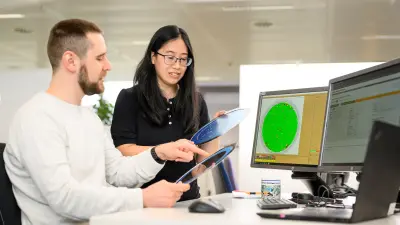

Um das in der bestehenden SiC-Halbleiterfertigung angereicherte Wissen mit der Belegschaft in Roseville zu teilen, setzt Bosch auf ein grenzüberschreitendes Schulungskonzept. Es beruht auf dem Buddy-Prinzip: Beschäftigte aus Roseville kommen nach Reutlingen, wo sie jeweils einem erfahrenen Mitglied des dortigen Entwicklerteams über mehrere Wochen über die Schulter schauen. „Wir bauen auf das wertvollste Kapital, das wir mit Roseville übernommen haben: die 250-köpfige Belegschaft, allesamt bewährte Halbleiterexpertinnen und -experten“, erklärt Dirk Kress, der den weltweiten Halbleiterfertigungsverbund von Bosch leitet. „Dank des Schulungsprogramms stärken wir unser globales Fertigungsnetz, dessen Erfolg auch auf starken zwischenmenschlichen Beziehungen und Wissenstransfer gründet. Wir festigen unsere Position als führender SiC-Hersteller – und verleihen der Elektromobilität einen kräftigen Schub.“

Analoge Vermittlung hochmoderner Prozesse

Insgesamt nehmen rund 60 Beschäftigte aus Roseville an dem Programm teil. Zu ihnen gehört die 26-jährige Prozessingenieurin Allison Suba. Drei Monate lang arbeitet sie in Reutlingen an der Seite des 30-jährigen Prozessingenieurs Tobias Huschitt, der bereits seit zwei Jahren in der SiC-Fertigung tätig ist. Mit seiner Hilfe macht sich Suba mit den neuen Prozessen vertraut, die sie ab Produktionsstart in Roseville verantworten wird. Dazu gehören unter anderem die Montage der Siliziumkarbid-Wafer auf Rahmen, das Trennschleifen beim Dicing und die Prüfung der gefertigten Chips auf Mängel.

„Wenn Allison wieder abreist, sollte sie das alles im Schlaf können“, lächelt Huschitt. Suba saugt das Wissen begierig auf. Überrascht stellte sie fest, dass sich der Arbeitsalltag in Reutlingen – abgesehen von den neuen Maschinen und Verfahren – nicht so sehr von ihrem in Roseville unterscheidet. Eine Ausnahme: das Mittagsessen. „Deutsche nehmen die Mittagspause sehr ernst. Alle legen die Arbeit nieder und gehen zusammen in die Kantine. Dieses Ritual würde ich gern in Roseville einführen“, meint sie begeistert.

Das Programm bringt aber auch Herausforderungen mit sich. Suba und Huschitt sind sich einig: drei Monate erscheinen lang, doch um jemanden mit einer so komplexen und präzisionsbedürftigen Technologie vertraut zu machen, ist die Zeitspanne knapp bemessen. „Ein Jahr wäre besser“, sagt Huschitt. „Aber so viel Zeit haben wir nicht. Jede Minute zählt.“ Beide lassen keinen Zweifel an der Sinnhaftigkeit des Schulungsmodells. Suba und Huschitt sind davon überzeugt, dass sich die hochmodernen Prozesse am besten mit einer altbewährten Lerntechnik einstudieren lassen: der direkten Zusammenarbeit mit einem fachkundigen Partner. „Ich finde es toll, dass ein weltweit anerkanntes Hightech-Schwergewicht wie Bosch den Wert von persönlichem Wissenstransfer zu schätzen weiß. Tobias Erfahrung bringt mich so viel weiter – dieses Wissen bekommt man nirgendwo anders“, erklärt Suba. Doch wird sie beim Start der Fertigungslinien in Roseville bereit sein? Die Antwort kommt ohne Zögern: „Ja, absolut. Tobias ist ein großartiger Lehrer und ich gewinne jeden Tag an Selbstvertrauen.“

Traditions- und zukunftsbewusst: Bosch als Halbleiterpionier

Die nahtlose Integration und Kombination von Alt und Neu veranschaulicht die Herangehensweise von Bosch in der Halbleiterfertigung. Das Unternehmen gilt in diesem Bereich als Pionier, begann bereits 1958 mit der Herstellung von Leistungsdioden. Am Standort Reutlingen werden seit 1970 ununterbrochen ASICs gefertigt. Seit Ende 2021 laufen hier auch Siliziumkarbid-Chips – zunächst auf 150-mm-Wafern – vom Band. Ab 2026 soll das Sortiment auch 200-mm-Wafer umfassen. Damit wird die wegweisende Technologie schon bald sowohl am ältesten als auch am jüngsten Halbleiterstandort von Bosch produziert – auch dank des Schulungsprogramms. Läuft alles nach Plan, soll dies einen schnelleren Produktionshochlauf in Roseville ermöglichen, für eine effiziente Fertigung sorgen und Bosch als Treiber der Elektromobilität etablieren. Ein positiver Nebeneffekt: In drei Monaten gemeinsamer Montagen, Schleifarbeiten, Prüfungen und natürlich gemeinsamer Mittagessen entstehen neue transatlantische Freundschaften – wie bei Allison Suba und Tobias Huschitt.