Ultra! Leicht!

Wie das neue Ultraschall-Stanzniet-Fügeverfahren die Automobilproduktion revolutioniert

Ihre Erfindung revolutioniert den Automobil-Leichtbau: Der Bosch-Erfinder Florian Woelke und sein Team haben eine Technik entwickelt, die völlig neue Materialverbindungen für Karosserien ermöglicht.

Leichtbau als Innovationstreiber

Beim Fahrzeugbau zählt jedes Kilo: Je leichter das Auto, desto geringer der Spritverbrauch. Das ist gut für den Geldbeutel der Besitzer – und für die Umwelt und die Klimabilanz der Hersteller. Denn mit dem Kraftstoffverbrauch sinkt auch der Ausstoß von Kohlenstoffdioxid (CO₂). Die CO₂-Grenzwerte für neue Pkw und Nutzfahrzeuge in Europa sind deutlich verschärft worden, Autos müssen deshalb unter anderem auf Diät gesetzt werden, um die Vorgaben der EU-Gesetzgeber zu erfüllen. Abspecken ist aber auch für Elektrofahrzeuge wichtig, hier bedeutet weniger Gewicht eine höhere Reichweite. Grund genug also für die Automobilindustrie, mit unterschiedlichen und immer raffinierteren Materialverbindungen ihre Fahrzeuge schlanker zu machen.

„Innovative Fügetechnik ist der Schlüssel zur Realisierung neuer Materialkonzepte. So können mit dem Ultraschall-Stanznieten bisherige Verfahrensgrenzen erweitert und neue Werkstoffklassen ermöglicht werden.“

Der Trick mit dem Ultraschall

Die Herausforderung: Das Fügen von für den Leichtbau geeigneten Werkstoffen ist anspruchsvoll. Magnesium beispielweise reißt oder bricht, wenn es bei Raumtemperatur umgeformt wird. Wie können solche empfindlichen Materialien dennoch in der Serienproduktion genutzt werden?

Florian Woelke hatte dazu eine zündende Idee: Der Bosch-Erfinder setzte auf Schallwellen. Bevor zwei Werkstoffe miteinander vernietet werden, bringt der Schall das Stanznietelement ins Schwingen. Statt mit kontinuierlich ansteigender Kraft wird der Niet mit feinen Bewegungen durch das Material getrieben. So lässt sich mit dem Ultraschall-Stanzniet-Verfahren fügen, was bisher nur schwer zusammenzubringen war: zum Beispiel Karbon mit Stahl oder Aluminium mit Magnesium.

Detailliertes Versuchsprogramm für eine optimale Verbindungsqualität

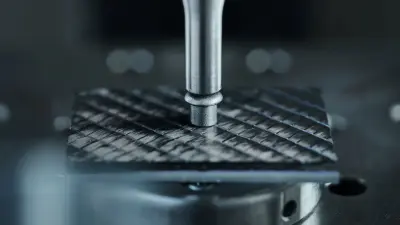

Im Labor von Florian Woelke auf dem Bosch Forschungscampus Renningen stapeln sich Kisten mit quadratischen Plättchen mit jeweils einer Nietstelle: Begleitet durch Simulationen haben er und sein Team in Versuchen an einem Prototypen Verbindungen aus rund 20 unterschiedlichen Materialien manuell hergestellt, um die idealen Ultraschallparameter herauszufinden.

„Die besten Ergebnisse erreichen wir, wenn die Nietelemente mit Schwingungen von 20 Kilohertz eingepresst werden“, sagt Woelke. Diese Frequenz liegt oberhalb des menschlichen Hörbereichs, der Stempel oszilliert dabei in einer Schwingweite von 0,1 Millimetern.

Wie funktioniert das Ultraschall-Stanzniet-Fügeverfahren?

Bessere Qualität, weniger Kosten

Ultraschall-Stanznieten ist eine besonders materialschonende und universell einsetzbare Verbindungstechnik. „Unser Verfahren kann andere Fügetechniken im Karosseriebau ablösen“, erklärt Florian Woelke. An der Karosserie eines Fahrzeugs kann es bis zu 3 000 Nietpunkte und mehr geben. Damit wird deutlich, dass eine Standardlösung hier große Vorteile bietet – und das Potenzial der Erfindung riesig ist. Woelke nennt weitere Pluspunkte: „Die Verbindungsqualität ist besser als bei herkömmlichen Methoden, und durch neue Prozesssignale ermöglichen wir einen geringeren Prüfaufwand.“

„Durch die guten Voraussetzungen bei Bosch kann ich mein Wissen und meine Kreativität voll entfalten.“

Wie aus der Idee ein Forschungsprojekt wurde

Die Idee mit dem Ultraschall kam Florian Woelke auf einer Dienstreise: Ein Kollege erzählte ihm von den Effekten, die mit dem Einsatz dieser Technologie in einem anderen Verfahren erzielt wurden. Der 35-jährige Projektleiter beschloss daraufhin, den Kniff bei der Fügetechnik mit Stanznieten auszuprobieren.

Dann ging es Schlag auf Schlag: Bosch ermöglichte eine Vorstudie. Auf deren positive Ergebnisse folgte eine Konzeptstudie. Nach zwei Jahren Versuchsdauer wurde daraus ein Forschungsprojekt. 2014 reichte Woelke die Basispatentanmeldung ein. Von April 2016 an wurden weitere Mitarbeiter ins Boot geholt und ein Team gebildet.

Wann das Fügeverfahren auf den Markt kommt

Der Markt ist längst auf das Ultraschall-Stanzniet-Verfahren aufmerksam geworden, mehrere Automobilhersteller zeigen Interesse an der schwungvollen Fügetechnik im Karosseriebau. Die Weiterentwicklung der Technologie ist jetzt bei Bosch Rexroth angesiedelt. Rexroth plant, 2020 mit den ersten Versuchsgeräten in der Industrie zu starten. So wird bei Bosch aus dem Geistesblitz auf einer Dienstfahrt eine innovative Lösung mit Serienreife.

Im Fokus

Florian Woelke

Projektleiter, Zentralbereich Forschung und Vorausentwicklung, Robert Bosch GmbH, Renningen

1984 in Dresden geboren. Maschinenbaustudium an der TU Dresden mit Vertiefung Produktionstechnik. Seit 2012 bei Bosch tätig, zunächst als Forschungsingenieur in Schwieberdingen, seit 2014 als Projektleiter für das Ultraschall-Stanzniet-Verfahren in Renningen. Bosch Inventor Award 2018, Bosch Rexroth Innovation Award 2017, über 100 Patente und Offenlegungsschriften. Hobbys: Skifahren, Basketball, Automobiltechnik.