Maschinenlebensdauer verlängern mit Remanufacturing

Bosch Rexroth haucht alten Maschinen neues Leben ein

François Duquesne freut sich: „Alles läuft einfach weiter.“ Zufrieden schaut er auf die Maschine neben sich. Im Sekundentakt verschließt und verklebt sie Kartons. Im nächsten Schritt versieht ein Roboterarm einen Karton nach dem anderen mit einem Versandetikett. „Genau so soll es sein.“

Duquesne, Geschäftsführer von Normandise Pet Food in Frankreich, steht vor einer großen, silbernen Anlage in seiner Produktionshalle. Seit zwanzig Jahren verpackt und etikettiert die Maschine Haustierfutter. Elektronische Antriebe von Bosch Rexroth sorgen dafür, dass der Prozess automatisch und reibungslos funktioniert. Damit das so bleibt, wurde im vergangenen Jahr in dem normandiesischen Werk die Maschine erneuert.

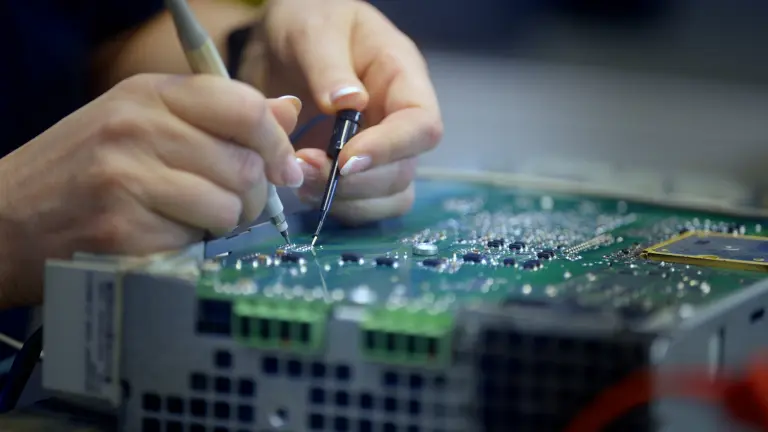

Bei diesem Remanufacturing-Service von Bosch Rexroth werden gebrauchte Komponenten generalüberholt. Der Spezialist für Antriebs- und Steuerungstechnik bereitet die Teile nach Herstellerstandard wieder auf. Beim Kunden wird das „Reman“-Bauteil anschließend wieder in die Maschinen eingebaut. „Kunden sparen bis zu 50 Prozent gegenüber einem neuen Produkt. Und sie erhalten eine Materialgewährleistung von zwei bis optional fünf Jahren – wie bei einem neuen Produkt“, erklärt Daniel Voegeli, Leiter Service der Geschäftseinheit Automation von Bosch Rexroth. „Der Fokus liegt bei solchen Generalüberholungen darauf, den Betrieb der Fertigung und die Kompatibilität mit bestehenden Maschinen aufrechtzuerhalten und keine neue Maschine kaufen zu müssen.“

Reman-Produkte sind schnell und weltweit verfügbar.

CO₂-Fußabdruck von Produkten

Für Remanufacturing-Kunden sind nicht nur Einsparungen und der geringe Aufwand ausschlaggebend. Für Duquesne ist auch der Nachhaltigkeitsaspekt ein Grund für die Zusammenarbeit mit Bosch Rexroth. „Es ist eine Win-Win-Situation für alle“, weiß Voegeli. Er kennt die Umweltvorteile genau: „Wiederaufbereitete Komponenten haben im Vergleich zu neuen Produkten einen 50 Prozent kleineren CO₂-Fußabdruck. Gehäuse können wir in der Regel weiterbenutzen. Und wir sparen mit jedem Produkt wertvolle Ressourcen wie seltene Erden in Magneten.“

Das Laden des Videos setzt Ihre Zustimmung voraus. Wenn Sie durch Klick auf das Play-Symbol zustimmen, lädt das Video und es werden Daten an Google übertragen sowie Informationen durch Google auf Ihrem Gerät abgerufen und gespeichert. Google kann diese Daten bzw. Informationen gegebenenfalls mit bereits vorhandenen Daten verknüpfen.

Im französischen Örtchen Vire wurden insgesamt 25 Motoren und Antriebseinheiten generalüberholt. „Die Maschinen liefen einwandfrei. Bis auf den typischen Verschleiß gab es keinen Grund, sie zu ersetzen“, so Duquesne. Gemeinsam mit seinem Bruder führt er das 1991 gegründete Familienunternehmen, in dem täglich 150 Tonnen Fleisch zu Hunde- und Katzenfutter verarbeitet werden. „Fällt eine Maschine aus, kostet uns das jede Stunde etwa 8 000 Euro“, erzählt der 36-Jährige, während er durch die Verpackungshalle führt. „Je kürzer und planbarer ein Maschinenstopp, desto besser.“ Beim Remanufacturing steht die Maschine lediglich 15 Minuten beim Ein- und Ausbau von Teilen still. Während Rexroth das Produkt aufbereitet, sorgt ein identisches Ersatzteil dafür, dass die Maschine in Betrieb bleibt.

50 Prozent

Kostenersparnis gegenüber Neuteil

Dieser Service hat auch den französischen Maschinenhersteller Jyga überzeugt. Von Jyga stammt die Verpackungsanlage in der Normandie. Sie steht in der 75 000 Quadratmeter großen Produktionshalle und ist eine von insgesamt neun Jyga-Anlagen des Futtermittelherstellers Normandise. „Wir bekommen immer öfter Kundenanfragen zu diesem Thema. Unsere Kunden wollen die Lebenszyklen ihrer Maschinen maximieren, um Kosten zu sparen und dabei Produktionsausfälle zu vermeiden“, erklärt Jyga-Verkaufsleiter Yvan Reigner. An dieser Stelle kommt Bosch Rexroth ins Spiel: Als Hersteller mit jahrelanger Erfahrung weiß das Unternehmen genau, welche Bauteile mit zunehmendem Gebrauch drohen auszufallen, und kann diese gezielt rechtzeitig austauschen.

Dieses Know-how, kombiniert mit Nutzungsdaten und der Art der Anwendung, ermöglicht Bosch Rexroth, die Generalüberholung gemeinsam mit Kunden zu planen und professionell durchzuführen. „Die Zusammenarbeit mit Bosch Rexroth erfüllt für uns zwei Dinge: Erstens sind die Kunden zufrieden, weil sie eine sehr gute Qualität zu einem sehr guten Preis erhalten. Zweitens hilft uns die Kooperation, unsere eigene Nachhaltigkeitsstrategie im Service voranzutreiben“, so Reigner.

Bereits seit 2004 bietet Bosch Rexroth diesen Service an. Ausgebaute Komponenten werden an sogenannte „Centers of Competence“ des Unternehmens verschickt. Dort werden sie aufbereitet. „Wir sind in Europa, Nord- sowie Südamerika, Südafrika, Indien und China vertreten. So sind weltweit schnell Reman-Produkte in Rexroth-Qualität verfügbar“, erklärt Voegeli. Ist eine Komponente aufbereitet, geht sie zurück zum Kunden.

Das Angebot sei ursprünglich aus Kundenbedürfnissen heraus entstanden. Denn: Betreiber können die Mechanik der Anlagen überholen, die Automatisierungselektronik hingegen lässt sich nur durch den Hersteller selbst in den Originalzustand versetzen. „Diesen Bedarf haben wir erkannt. Wir bieten unseren Service inzwischen so standardisiert und industrialisiert an, dass kein Unterschied zwischen einem neuen und einem generalüberholten Produkt erkennbar ist“, erklärt Voegeli. Heute dauere der Remanufacturing-Prozess in der Regel von Abholung bis Wiederanlieferung maximal 13 Tage – wenn es eilt, könne eine Produktüberholung aber auch am selben Tag erfolgen.

Zukunftsfeld mit Potenzial

„Wir hatten früh den richtigen Riecher. Dass seit einigen Jahren für Unternehmen wie Jyga oder Normandise die Reduktion des CO₂-Fußabdrucks in den Fokus gerückt ist, wirkt sich zudem positiv auf unser Geschäft aus“, so Voegeli. Seit Bestehen des Angebots hat Bosch Rexroth etwa eine halbe Milliarde Euro mit dem Remanunfacturing-Service umgesetzt. In den nächsten drei bis vier Jahren rechnet das Unternehmen in diesem Bereich mit einem jährlichen Umsatzwachstum von 10 Prozent.

Besonders nachgefragt wird Remanufacturing inzwischen auch, weil Lebenszyklen von Maschinen immer länger werden. „Eine Überholung der Antriebskomponenten lohnt sich in vielen Fällen zwei Mal während der Lebensdauer“, erklärt der 51 Jahre alte Voegeli.

Remanufacturing als Service und Produkt

Bosch Rexroth erweitert sein Reman-Angebot kontinuierlich: Zusätzlich zu dem Service für Kundenmaschinen vor Ort kauft das Unternehmen seit 2022 auch aussortierte und defekte Produkte zurück. Sie werden professionell überholt und kommen als Reman-Produkt wieder auf den Markt. Mehr als 80 Prozent seines Portfolios bietet Bosch Rexroth mittlerweile auch generalüberholt an.

„Solange uns nicht das Material zum Verpacken ausgeht, können wir uns dank der Reman-Komponenten auf weitere 20 Jahre reibungslosen Betrieb der Maschine freuen“, fasst Duquesne von Normandise Pet Food lächelnd das Projekt zusammen. Eine gute Ausgangslage für dieses Jahr: 2025 sind neue Remanufacturing-Projekte bei zwei weiteren Maschinen mit Rexroth-Teilen in der Fertigung von Normandise geplant.

Bosch-weite Strategie: Second Life dank Kreislaufwirtschaft

Die Geschäftsbereiche der Bosch-Gruppe sind angehalten, die Nachhaltigkeit ihrer Produkte entlang des gesamten Lebenszyklus zu steigern. Dies ist Teil der Kreislaufwirtschaftsstrategie von Bosch. Ziel ist es, den Materialeinsatz und den CO₂-Fußabdruck der Produkte zu senken. Zudem können durch die Kreislaufführung von Materialien insbesondere risikobehaftete Teile der Wertschöpfungskette, wie der Abbau von Rohstoffen, entfallen. Unter „Second Life“ bündelt die Bosch-Gruppe Maßnahmen zur Wiederverwendung, Reparatur und Wiederaufarbeitung von Produkten und Komponenten. Beim Remanufacturing verleiht Bosch Rexroth Altprodukten der Steuerungs- und Antriebstechnik ein zweites Leben. Das Angebot erfüllt damit das Ziel, die Lebensdauer von Produkten und Komponenten zu verlängern.