Flexible Fertigung für die Fabrik der Zukunft

Die schnelle Rekonfiguration von Produktionssystemen ist wirtschaftlich zunehmend unabdingbar. Diese gelingt mit „Software-defined Manufacturing“ (SDM), wie ein Team von Bosch Research in einem öffentlich geförderten Projekt unter Beweis stellte.

In den Fabriken heutzutage herrscht Einigkeit. Zumindest was die Gestaltung von Produktionsmaschinen betrifft. Viele Maschinen werden ganz speziell für ein einziges neues Produkt entwickelt und können nur mit hohem Aufwand verändert werden. Fertigungsprozess, Steuerungssoftware und Maschinengestell sind fest verbunden. Das ist in Zeiten volatiler Märkte und kurzer Produktlebenszyklen nicht mehr zeitgemäß und kostet Geld. Ein Ansatz für eine wirtschaftliche Produktion in der Fabrik der Zukunft ist SDM: Software-defined Manufacturing. „Die Idee dahinter ist, Produktionsanwendungen von Hardware und Infrastruktur zu trennen, vergleichbar mit dem Smartphone“, sagt Johannes Fisel, Projektleiter SDM4FZI bei Bosch Research. Auch beim Smartphone wird die Hardware, also das Telefon an sich, nicht verändert. Die Funktionen und damit der jeweilige Zweck, wofür das Gerät eingesetzt wird, bestimmen die darauf geladenen Applikationen. Das Smartphone ist also software-definiert.

Gemeinsam erfolgreich

So funktioniert prinzipiell auch SDM, ungleich komplexer natürlich und in einem größeren Maßstab. Johannes Fisel übertrug gemeinsam mit seinem Kollegen Benedikt Feldotto, Aktivitätsleiter „Digital Production Engineering“ bei Bosch Research, und einem großen Team die Idee im vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projekt „SDM4FZI – Software-defined Manufacturing für die Fahrzeug- und Zulieferindustrie“ auf die industrielle Produktion. In dem Verbundprojekt mit breit gefächertem Konsortium betrieben rund 30 Projektpartner, darunter auch ABB, Audi, Trumpf und Zeiss, grundlegende sowie angewandte Forschungsarbeiten. Bosch Research hatte dabei die Rolle des Konsortialführers inne. „Besonders im Blick war dabei Software-defined Manufacturing als Stellhebel für Wandlungsfähigkeit bei wachsender Produktvarianz und sinkenden Stückzahlen“, sagt Benedikt Feldotto, der die Leitung des Arbeitspakets „Wandlungsfähige Produktionssysteme“ im Projekt übernahm.

Der Projektstart war im Oktober 2021. Seitdem arbeitete das Team von Bosch Research zusammen mit Kolleginnen und Kollegen von Bosch Connected Industry, Bosch Manufacturing Solutions, Bosch Vehicle Motion und Bosch Rexroth dreieinhalb Jahre lang an seiner Vision: die Entwicklung und den Betrieb von Produktionssystemen mit etablierten Methoden aus der IT neu zu denken.

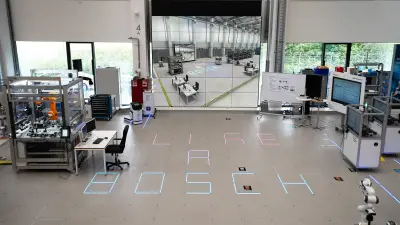

Bosch Research verfolgte zwei Schwerpunkte im Projekt SDM4FZI: Der erste Schwerpunkt war die Rekonfigurierbarkeit von Produktionssystemen bestehend aus einem kontinuierlichen Planungsprozess sowie einer modularen Montagestation. Hierzu wurde ein Demonstrator in der ARENA2036 in Stuttgart aufgebaut. Die ARENA2036 ist Forschungshub für die Mobilität und Produktion der Zukunft und Teil der Förderinitiative „Forschungscampus – öffentlich-private Partnerschaft für Innovationen“ in Deutschland. Die virtualisierte Steuerungstechnik, mit der die Maschinensteuerung vom Schaltschrank in die Edge-Cloud verlagert werden kann, stellte den zweiten Schwerpunkt dar. Hierzu wurde am Forschungscampus in Renningen ein zweiter Demonstrator erstellt.

Rekonfigurierbare Produktionssysteme: die wandelbare Produktionsstation digital geplant

Eine wichtige Rolle bei der Produktion der Zukunft spielt das Digital Engineering. „Unser Ziel mit Digital Engineering ist es, das Produktionssystem kontinuierlich an sich verändernde Anforderungen anzupassen“, sagt Benedikt Feldotto. Das Digital Engineering umfasst den gesamten Maschinenbauprozess, von der Planung über die Konstruktion bis hin zur Inbetriebnahme und transformiert diesen linearen Prozess in einen iterativen Prozess. Das soll die zeitaufwendige Rekonfiguration an den Maschinen reduzieren.

Das Laden des Videos setzt Ihre Zustimmung voraus. Wenn Sie durch Klick auf das Play-Symbol zustimmen, lädt das Video und es werden Daten an Google übertragen sowie Informationen durch Google auf Ihrem Gerät abgerufen und gespeichert. Google kann diese Daten bzw. Informationen gegebenenfalls mit bereits vorhandenen Daten verknüpfen.

In der ARENA2036 wurde dieser Prozess am Ausschnitt eines Lenksystems vom Bosch Geschäftsbereich Vehicle Motion Schritt für Schritt erprobt. Wenn in einem Produktionsschritt beispielsweise ein Teil verschraubt wird, ist die Software entsprechend programmiert. Soll nun der Prozess vom Schrauben zum Clipsen verändert werden, müsste typischerweise aufwändig die Maschine umgeplant und umgebaut sowie neue Steuerungssoftware aufgespielt und in Betrieb genommen werden. Mit SDM gelingt fast alles virtuell und schnell: In einem digitalen Modell der Maschine, dem digitalen Zwilling, wird die Änderung geplant und umgesetzt. Im Anschluss werden digitale Probeläufe durchgeführt und gegebenenfalls Anpassungen vorgenommen. „Mittels eines digitalen Zwillings erproben wir eine zukünftige modulare Produktionslinie“, sagt Benedikt Feldotto. Im Anschluss kann die veränderte Software auf der Maschine automatisiert aktualisiert werden. „Mit der Vision des Digital Engineering wird die Anpassung von Produktionssystemen schneller und effizienter, da die Engineeringtools alle miteinander verknüpft sind“, erklärt Johannes Fisel und ergänzt: „Zusätzlich sind die Simulationstools modular kombinierbar und decken somit einen weiten Anwendungsbereich ab.“

Um den Montageprozess einer Maschine schnell und einfach zu ändern, griff das Team von Bosch Research auf ein modulares Stationskonzept zurück, das die Grundstation und die durchgeführten Prozesse strikt trennt. Ein Montageprozess wird hierbei in „Fähigkeiten“ zerlegt, die wiederum von einem Modul, dem sogenannten mechatronischen Objekt, bereitgestellt werden. Je nachdem, wie diese Module zusammengestellt werden, können sie für die Produktion unterschiedlicher Produkte eingesetzt werden. Die Module werden jeweils mit einer eigenen Steuerung und Lokalisierung versehen. So kann ihre Position in der Maschine ermittelt werden und ein Roboter kann diese Module automatisch anfahren – so wie die gerade laufende Produktionssoftware es vorsieht. Mit diesem Verfahren können Prozesse schnell eingerichtet werden, ohne die Software anzupassen und Roboterpositionen neu einlernen zu müssen. Das Team von Bosch Research machte in der ARENA2036 erlebbar, wie mit Software-defined Manufacturing eine wandlungsfähige Produktion gelingt. „Das ARENA2036-Ecosystem bietet optimale Voraussetzungen für die Umsetzung von SDM“, sagt Johannes Fisel.

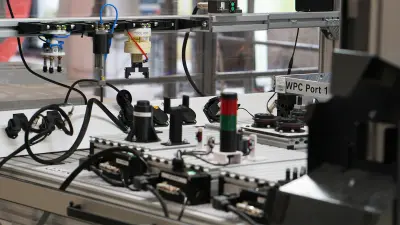

Virtualisierte Steuerungstechnik – aus dem Schaltschrank in die Cloud

Im Forschungsschwerpunkt virtualisierte Steuerungstechnik kam ebenfalls ein Demonstrator zum Einsatz, in einem Versuchslabor auf dem Bosch Forschungscampus in Renningen. Der Versuchsaufbau abstrahiert und vereinfacht einen Fertigungsprozess anhand eines sogenannten inversen Pendels, also einem Pendel mit dem Schwerpunkt oberhalb der Achse. In der Versuchsanordnung wird ein Metallstab aufgeschwungen und in der aufrechten Position balanciert. In der heutigen Fertigung wird die Regelungslogik für einen solchen Prozess direkt an der Maschine ausgeführt. Den Forschenden von Bosch Research gelang es, diese Regelungslogik sozusagen aus dem Schaltschrank auf eine Edge-Cloud auszulagern. Den Prototyp der virtualisierten Steuerung entwickelte Bosch Rexroth im Rahmen des SDM4FZI-Projekts auf Basis der Automatisierungslösung ctrlX AUTOMATION. Bosch Research entwarf darauf aufbauend das Betriebskonzept für die Edge-Cloud-Auslagerung. Das neue Konzept konnte im Demonstrator erfolgreich getestet werden, auch in Hinblick auf die Einsetzbarkeit in Bosch-Werken. Was hier im Kleinen gelungen ist, lässt sich auf die Fertigung in der Fabrik der Zukunft übertragen.

Damit konnten die Beteiligten des Forschungsteams SDM4FZI zeigen, wie heutige Steuerungsanwendungen aus den Fertigungslinien auf eine Edge-Cloud ausgelagert und betrieben werden können. Mittels einer solchen Lösung können eine Vielzahl von Maschinen schnell, sicher und zentral über eine Software gesteuert werden. „Das Stichwort lautet virtualisierte Steuerung – eine softwarebasierte Steuerungslösung, die die Funktionen einer herkömmlichen, hardwarebasierten Steuerung in einer virtualisierten Umgebung auf Standard-Computersystemen bereitstellt, ohne auf spezialisierte Hardware angewiesen zu sein“, erklärt Patrick Wiener, Aktivitätsleiter „Industrial Edge Control“ bei Bosch Research.

Das Laden des Videos setzt Ihre Zustimmung voraus. Wenn Sie durch Klick auf das Play-Symbol zustimmen, lädt das Video und es werden Daten an Google übertragen sowie Informationen durch Google auf Ihrem Gerät abgerufen und gespeichert. Google kann diese Daten bzw. Informationen gegebenenfalls mit bereits vorhandenen Daten verknüpfen.

Dies birgt einige Vorteile für die produzierenden Unternehmen. Zum einen spart das Kosten, da der Bedarf an physischer Hardware im Schaltschrank und die damit verbundenen Ausgaben verringert werden. Zum anderen erhöht das die Effizienz und Flexibilität auf dem Shopfloor, da die Integration mit IT-Mechanismen eine einfachere Wartung und schnelle Anpassungen an sich ändernde Anforderungen ermöglichen. „So lassen sich beispielsweise neue virtualisierte Steuerungsinstanzen ganz einfach per Knopfdruck starten“, sagt Patrick Wiener. Ein weiterer Forschungspunkt des Teams war, wie Steuerungsanwendungen der Zukunft entwickelt werden können, um damit die klassischen Programmiersprachen der Steuerungstechnik zu ergänzen.

Fazit

Inzwischen ist das Projekt SDM4FZI erfolgreich beendet, die kollaborierenden Unternehmen des Projekts stellten Ende März 2025 die Ergebnisse vor. Mit ihren Forschungen belegte das Bosch Research Team: SDM hat ein hohes Potenzial für die industrielle Nutzung. Zukünftig werden die Expertinnen und Experten der Bosch Forschung und der Bosch-Geschäftsbereiche in enger Kooperation daran arbeiten, SDM-Anwendungen in den Markt zu bringen und auch in der eigenen Produktion einzusetzen.