Der Stoff, aus dem klimaneutrale Energie gemacht wird

Bosch startet als Zulieferer in den Markt für Wasserstoff-Erzeugung. Wie die ersten Elektrolyse-Stacks im Werk Bamberg entstehen und wie deren Markteintritt auf der Hannover Messe gefeiert wird.

Die megawattstarke Innovation

Dies ist die Geschichte einer megawattstarken Innovation von Bosch, um das leichteste Molekül der Welt herzustellen. Und es ist die Geschichte einer Frau, die diese neue Technik zu einem der ersten Kunden „bewegt“. Christina Krick Calderon, 38, promovierte Chemikerin, erscheint in diesen Tagen selbst bewegt. Energie leuchtet aus ihren Augen, Aufbruchsstimmung beflügelt ihre Stimme: „Endlich geht es los. Es ist cool, jetzt und hier bei Bosch zu sein.“ Cool – das ist der Start in den Markt für die industrielle Erzeugung von Wasserstoff. Eben dies ist der Stoff, der so leicht ist wie kein anderer, zugleich der Stoff, aus dem klimaneutrale Energie gemacht wird. Erzeugt wird er mit der Elektrolyse von Wasser, und genau dafür hat Bosch das Kernstück mit einer Leistung von 1,25 Megawatt entwickelt, den Stack. Produziert werden die starken Stücke im Werk Bamberg, präsentiert auf der Hannover Messe, gemeinsam mit einem der ersten Kunden, dem Goslarer Anlagenbauer FEST. Dieses Projekt leitet Krick Calderon. Sie koordiniert Technik und Termine zwischen Bamberg, Goslar und Hannover.

Schon vieles hat sie bei Bosch erlebt, die Projektleiterin – die Grundlagen-Forschung, den Vertrieb, die Entwicklung eines Systems für die Waldbrand-Früherkennung und jetzt den Einstieg in die industrielle Wasserstoff-Elektrolyse. „Tausend verschiedene Sachen kannst Du in diesem Unternehmen machen, langweilig wird es Dir nie,“ sagt Christina Krick Calderon. Geht sie durchs Werk Bamberg, kennt sie viele Menschen, und sie „kann“ mit den Menschen. Ihre Begegnungen auf den Gängen sind mehr als ein Hallo, schnell geht es um Fragen quer durch das Projekt – den Service, die Logistik, eine neue Messapparatur. Die Antworten fallen Krick Calderon leicht, und das nicht nur, weil sie Chemikerin ist. „Diese Arbeit macht Spaß, weil sie Sinn macht“, sagt sie, „wir kämpfen um neue Arbeitsplätze in einem neuen Geschäft – und nicht zuletzt gegen den Klimawandel.“

Produktion in Bamberg: „Let’s stack together“

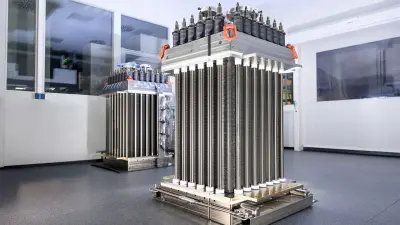

Nicht weniger motiviert sind sie im Werk Bamberg, wo sie die Stacks aufbauen – anderthalb Meter hoch in hauchdünnen Schichten. Vor Ort haben sie eine knallig aufmunternde Parole aufgehängt, die Ähnlichkeit mit dem wuchtigen Rocksong von Bryan Ferry ist wohl kaum zufällig: „Let’s stack together!“ Doch drinnen ist nichts als Konzentration angesagt, denn ohne Konzentration keine Präzision. Jede einzelne Schicht wird auf 0,2 Millimeter genau positioniert – und die Schichten werden zu Zellen, mehr als 100 Zellen zum Stack gestapelt.

Dabei ist jeder Schritt Bosch-Qualität, vom Bildverarbeitungssystem überwacht. Entscheidend innerhalb der Zellen ist ein Polymer – die sogenannte Protonen-Austausch-Membran, die zwischen Anode und Kathode liegt. Denn sie trennt, unter Strom gesetzt, Wasser in seine Bestandteile. Auf der Anodenseite bleibt Sauerstoff zurück, während die Wasserstoff-Protonen durch die Membran zur Kathode wandern. Damit kann der Stack bei 1,25 Megawatt Leistung täglich gut 550 Kilo Wasserstoff erzeugen – genug, um einen 40-Tonner-Lkw mit Brennstoffzellen-Antrieb nahezu 7 000 Kilometer fahren zu lassen.

Damit im Stack die Chemie stimmt, kommt es nicht zuletzt auf die 26 Stiftschrauben an, die ihn wie ein Käfig umgeben. Erst wenn diese Stäbe exakt verspannt sind, liegen die Zellen mit der nötigen Dichte aufeinander. Und exakt heißt hier: Alle 26 Stiftschrauben müssen gleichmäßig angezogen werden – und das mit einer Kraft von 2 700 Kilonewton, was dem Gewicht von 30 Elefanten entspricht. Wie diese Kraft sensibel balanciert auf so viele Schrauben verteilen? Dafür haben sie in Bamberg ein eigenes Hydraulik-Werkzeug entwickelt. Eine Teamleistung, die sie „Simultaneous Engineering“ nennen. Denn beteiligt waren daran Fertigungsspezialisten und Einkäufer ebenso wie Produkt- und Verfahrensentwickler.

„Solche Verschraubungen sind die meistunterschätzten Verfahren in jeder Konstruktion“, sagt Peter Keck, im Werk für Fertigungsprozesse zuständig. Der Mann spricht aus Erfahrung – Erfahrung, die er aus der bewährten Produktion von Dieselinjektoren in die neue Welt der Elektrolyse-Stacks übertragen kann. „Schon für die Injektoren“, erklärt er, „hatten wir hier ein Verfahren entwickelt, um die Düsenspannmuttern so fest anzuziehen, dass sie einen Druck von 2 700 bar aushalten. Wir haben in unserem Werk viel Knowhow, das wir vielseitig gebrauchen können – ob für Wasserstoff-Antriebe oder auch für die industrielle Erzeugung von Wasserstoff.“ Aus Keck spricht Selbstbewusstsein – ein Selbstbewusstsein, das bei Bosch in Bamberg mit den Erfolgen des Diesels gewachsen ist, sich aber auch dem Einstieg in die Wasserstoff-Wirtschaft gewachsen fühlt. Bei der Fertigung von Einspritztechnik sind sie spitze, jetzt wollen sie es auch mit der Stack-Produktion sein.

Mit Knowhow-Transfer zu wettbewerbsfähigem Wasserstoff

Der Knowhow-Transfer aus der Automobilindustrie, die Fähigkeit, eine Kleinserien-Fertigung schrittweise zu automatisieren und damit zu skalieren – das ist bei Kundenbesuchen in Bamberg nicht ohne Eindruck geblieben. So jedenfalls berichtet es Carola Ruse, die Leiterin des Produktbereichs Elektrolyse bei Bosch. Tatsächlich hat sie bereits vor dem offiziellen Verkaufsstart zur Hannover Messe ein Auftragsvolumen von rund 100 Megawatt in ihren Büchern. Und schon im ersten Verkaufsjahr werden Anlagenbauer aus allen Teilen der Triade beliefert. „2035 peilen wir einen Umsatz im unteren einstelligen Milliardenbereich an“, sagt Ruse und fügt ein besonnenes „Ja, aber“ hinzu. Denn sie weiß um das ambitionierte Ziel der Branche: die Kostenparität zwischen grünem und grauem Wasserstoff. Und Parität heißt im Klartext: Wasserstoff, der aus der Elektrolyse mit Wind- und Sonnenstrom hervorgeht, darf auf Dauer nicht teurer sein, als würde er mit herkömmlicher Dampfreformierung CO₂-intensiv gewonnen. „Es geht um nichts anderes als Wettbewerbsfähigkeit“, sagt Ruse, „dazu werden die Skaleneffekte unserer Stack-Fertigung ganz sicher ihren Beitrag leisten.“ Und wieder mischt sich in ihre Zuversicht eine Prise Nachdenklichkeit: „Wasserstoff-Wirtschaft steht für Klimaschutz, das ist wahr. Dennoch muss eine grüne Wirtschaft wirtschaftlich sein, und dabei kann Bosch helfen.“ Letztendlich stützt sich Ruse auf die Erfahrung ihres Unternehmens: „Wir haben schon einige Male bewiesen, dass wir neue Technologien industrialisieren können.“

Aufritt auf der Hannover Messe

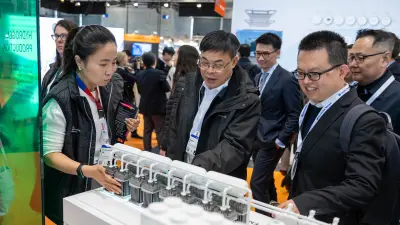

Einige Wochen später, es ist Hannover Messe – wie jedes Jahr ein Treffen der Weltwirtschaft, in diesem Jahr mit einer eigenen Halle für die Wasserstoff-Industrie. Hier also steht der Stack von Bosch erstmals im Scheinwerferlicht, und zum Markteintritt hat er einen nach „Hydrogen“ klingenden Namen bekommen: Hybrion! Gleich zwei starke Stücke sind auf der Messe in die Elektrolyseur-Anlage von FEST eingebaut – umlagert von möglichen Kunden, besucht auch von Politikern. Und immer wieder dieselben Fragen: Was kann grüner Wasserstoff auf Dauer kosten? Sind die Stacks von Bosch nur Messe-Exponate?

Die erste Frage wird der Markt in den nächsten Jahren beantworten, die zweite beantworten sie bei Bosch unmittelbar: „Wir liefern jetzt und weltweit, und den FEST-Elektrolyseur mit unseren Stacks integrieren wir nach der Messe in unseren eigenen Wasserstoff-Kreislauf am Standort Bamberg.“ Auch dieses Vorhaben ist Teil des Projekts von Christina Krick Calderon, die auf der Messe mehr als nur Visitenkarten verteilt, indes intensive Gespräche mit Interessenten führt. Projektierer, Anlagenbauer, Betreiber, Investoren, Lieferanten – das Publikum ist gemischt. „Unser Messe-Auftritt setzt ein Zeichen“, sagt Krick Calderon. Ihr Ziel ist klar: „Bosch muss ein Name für Wasserstoff werden.“