Innovationen für die Industrie 4.0

Bosch Research entwickelt IT-Infrastrukturen und Produktionssysteme für die Industrielle Automatisierung.

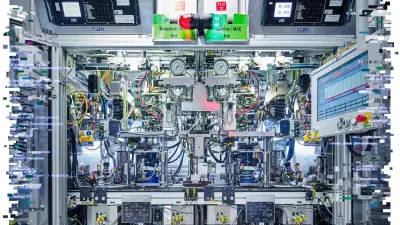

Industrielle Fertigung ist idealerweise schnell, agil und kosteneffizient. In wirtschaftlich wie politisch unsicheren Zeiten und in einem volatilen globalen Umfeld wird dieser Anspruch besonders auf die Probe gestellt. Unternehmen müssen flexibler produzieren und benötigen eine noch bessere Kontrolle und Vernetzung der Lieferketten. Was dabei hilft: eine auf künstlicher Intelligenz (KI) basierende Produktionsplanung entlang der Lieferkette sowie eine Fehleranalyse und -behebung, die mit Echtzeit-Daten arbeitet. Doch es stellen sich noch weitere herausfordernde Fragen: Wie können Fabriken so gestaltet werden, dass sie die aktuellen und künftigen Anforderungen auf dem Weg zur Industrie 4.0 bewältigen, und wie kann die Produktion anpassungsfähiger werden? Wir bei Bosch Research arbeiten daran, Antworten auf diese drängenden Fragen zu finden. Unsere Expertinnen und Experten entwickeln Software für die Smart Factory, wandlungsfähige Produktionssysteme und Lösungen für den Einsatz von künstlicher Intelligenz in der Produktion, um Prozessketten zu optimieren und die Qualitätssicherung in der Fabrik der Zukunft noch effizienter zu gestalten.

Dabei profitiert Bosch Research von der Durchgängigkeit seines global agierenden Mutterkonzerns: Von der Komponenten-Herstellung über den Maschinenbau und die Software bis zum Betrieb der Fabrik sind viele Schlüsselkompetenzen bereits Teil des Bosch-Portfolios. Und selbst die Erprobung neuer Anwendungen in der Fabrik der Zukunft kann in einer der mehr als 240 Bosch-Produktionsstätten weltweit durchgeführt werden. So nutzt und liefert Bosch im Bereich Industrial Automation Lösungen aus einer Hand – von der Forschung und Vorausentwicklung bis hin zum fertigen Produktionssystem.

Mit der Smart Factory auf der Höhe der Zeit

Das Laden des Videos setzt Ihre Zustimmung voraus. Wenn Sie durch Klick auf das Play-Symbol zustimmen, lädt das Video und es werden Daten an Google übertragen sowie Informationen durch Google auf Ihrem Gerät abgerufen und gespeichert. Google kann diese Daten bzw. Informationen gegebenenfalls mit bereits vorhandenen Daten verknüpfen.

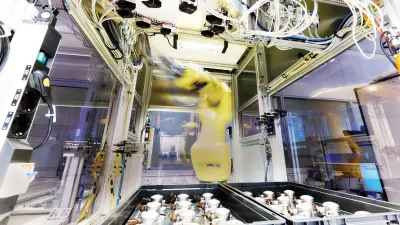

Das Potenzial des Schwebens: Planarroboter sind wesentlich vielseitiger und wandlungsfähiger als ein Förderband – ideal für die flexible Fertigung in Sektoren wie der Halbleiterherstellung.

Der Trend in der Smart Factory der Industrie 4.0 geht zur softwaredefinierten Fertigung (engl.: Software-Defined Manufacturing). In der Vergangenheit waren die Steuerprogramme der Maschinen meist anlagengebunden, nur punktuell anwendbar und ließen sich auch nicht übertragen. Das Zeitalter engster Verknüpfung zwischen Software und Hardware geht jedoch zu Ende. Die Produktion der Zukunft wird ähnlich flexibel wie eine Cloud sein, in der eine intelligente Software flexible Maschinen instruieren, koordinieren und kontrollieren kann.

Durch innovative Softwarelösungen unter dem Stichwort „Zuverlässige Verteilte Systeme“ (engl.: Reliable Distributed Systems, RDS) werden die Prozesse und Produktionslinien zukünftig in Fabriken noch agiler. Wie eine flexible Hardware – beispielsweise in Form von wandelbaren Produktionsinseln – aussehen kann und wie eine entsprechende Softwarelandschaft gestaltet sein muss, ist Gegenstand der Forschungen bei Bosch Research in Hinblick auf wandlungsfähige Produktionssysteme für die industrielle Automatisierung. Somit werden Unternehmen und ihre Fabriken in Zukunft in der Lage sein, noch flexibler auf Kundenwünsche und die Anforderungen des Marktes, wie zum Beispiel Lieferengpässe, zu reagieren. Ein Allrounder für die Fabrik der Zukunft könnte der Planarroboter werden – ein berührungsloses System zur Beförderung, Positionierung und Handhabung von Nutzlasten, das auf der von Bosch entwickelten Magnetschwebe-Technologie basiert.

Software steuert die flexible Fabrik von morgen

Wir bei Bosch Research forschen nicht alleine, sondern in engem Schulterschluss mit der Wissenschaft und anderen industriellen Partnern wie etwa im Kontext der ARENA2036. Der Stuttgarter Forschungscampus für Mobilität und Produktion der Zukunft entstammt einer Förderinitiative des Bundesministeriums für Bildung und Forschung (BMBF) zur öffentlich-privaten Partnerschaft für Innovationen. Einer unserer Forschungsschwerpunkte in der ARENA2036 beschäftigt sich beispielweise mit wandlungsfähigen Fertigungsstationen, die eine flexible Produktion ermöglichen und somit ein wichtiger Teil der softwaredefinierten Fabrik von morgen sein können. Mit „Deep Inspect“, unserer KI-basierten Montageassistenz, gehen wir einen weiteren Schritt in Richtung Zukunft. Sie wird dafür sorgen, dass Werker bei jedem Produkt sofort wissen, wie das Bauteil richtig verbaut werden sollte – mit sofortiger Qualitätskontrolle.

Menschen entlasten, nicht ersetzen

Wo Mitarbeiterinnen und Mitarbeiter früher überlastende und monotone Aufgaben ausführen mussten, übernehmen Hardware und Software schon heute mehr und mehr Aufgaben. Das Miteinander von Mensch und Maschine ist dabei für uns bei Bosch Research der Ausgangspunkt aller Forschungen zur effizienten Produktion – auch künftig wird der Mensch die entscheidende Rolle spielen. Dabei entwickeln wir Automatisierungsanwendungen von der Fabrik bis zur Logistik. Bei der softwaredefinierten Fertigung entfällt auch die manuelle Datenerhebung und Aufbereitung in der Fabrik nahezu ganz. Von dieser kleinteiligen, fehleranfälligen und zeitaufwendigen Tätigkeit entlastet, erhält der Menschen mehr Raum für die kreative Arbeit an Lösungen und Prozessen.

Künstliche Intelligenz für die Produktion

Kombiniert mit künstlicher Intelligenz (KI) wird die Qualitätskontrolle von Produktionsprozessen in der Industrie 4.0 langfristig viele neue Möglichkeiten bieten. Schon heute tragen während der Produktion KI-basierte Lösungen wie die Bosch AI Analytics Platform dazu bei, Ursachen von Qualitätsproblemen bei der Herstellung unterschiedlichster Produkte zu finden und reduzieren damit Nacharbeit. Diese Analyse-Lösung wurde im Bosch Center for Artificial Intelligence (BCAI) als Teil von Bosch Research entwickelt und ist mittlerweile bereits an mehr als 1 400 Bosch-Fertigungslinien weltweit im Einsatz. Dadurch wird die bisher sehr kostspielige Qualitätsabsicherung günstiger und schneller. Wurden fehlerhafte Teile produziert, kann durch Korrelation der Daten identifiziert werden, woran es lag, und die Fehlerbehandlung direkt angestoßen werden. Ob etwa eine Schweißnaht gut gelungen ist, kann die KI direkt feststellen und im Falle eines Fehlers die Ursache dafür erkennen. Denn was das fertige Produkt angeht, ist das Ziel für Bosch und Bosch Research gleichermaßen: die Null-Fehler-Produktion in der gesamten hochautomatisierten und vernetzten Fertigung. Um die softwaredefinierte Fertigung noch weiter auszubauen, wird bei Bosch Research weiter eifrig geforscht – für neue, noch intelligentere KI-Lösungen in der Fabrik von morgen.

Die Welt wandelt sich und die Automatisierungstechnik ermöglicht und beschleunigt diese Transformation, um den heutigen und zukünftigen Herausforderungen zu begegnen. Bosch Research treibt die industrielle Automatisierung voran und setzt Impulse.