EHS Awards 2019: Ausgezeichnete Nachhaltigkeit

Intelligente und nachhaltige Lösungen für Mensch und Umwelt

Jedes Jahr würdigt Bosch den Erfindergeist seiner Mitarbeiter mit dem Environment, Health and Safety (EHS) Award. 2019 bewarben sich insgesamt 162 Projektteams für die begehrte Auszeichnung. Welche Projekte die vier Sieger konkret umgesetzt haben, zeigt der folgende Überblick.

Technik fürs Leben: Die Ideen unserer Mitarbeiter

Mit dem Anspruch „Technik fürs Leben“ entwickeln wir bei Bosch Produkte, die Menschen begeistern, ihre Lebensqualität verbessern und zur Schonung der natürlichen Ressourcen beitragen. Was wir dabei nicht vergessen: Hinter jeder Idee steckt die Begeisterung unserer Mitarbeiterinnen und Mitarbeiter für nachhaltige Lösungen. Täglich arbeiten sie an den einzelnen Standorten daran, Prozesse energie- und ressourceneffizienter zu gestalten, den Arbeitsplatz noch sicherer zu machen und Nachhaltigkeit auch bei der Entwicklung neuer Produkte in den Fokus zu setzen.

Um dieses Engagement zu würdigen und innovative Ideen über die Standortgrenzen hinweg bekannt zu machen, verleiht Bosch jährlich den EHS Award. Eine internationale Jury aus Experten verschiedener Zentralbereiche bewertet die eingereichten Projekte in den vier Kategorien „Energieeffizienz“, „Ressourceneffizienz“, „Arbeitssicherheit“ sowie in der neu geschaffenen Kategorie „Nachhaltige Produkte“ – und wählt daraus anschließend vier Gewinnerteams aus. Schirmherr des Awards und Gastgeber der Preisverleihung ist der für Nachhaltigkeit zuständige Geschäftsführer bei Bosch.

Energieeffizienz steigern, CO₂ reduzieren

Mit Energieeffizienz jährlich 700 Tonnen CO₂ sparen: Das deutsche Werk in Reutlingen macht vor, wie ein intelligentes Temperaturmanagement zum Klimaschutz beiträgt – und gewann damit den ersten Preis in der Kategorie „Energieeffizienz“.

Die Mikrochip-Fertigung in Reutlingen findet in vollklimatisierten Reinräumen statt. Dadurch hat das Werk einen ganzjährigen Wärmebedarf. Dies führte gerade in den Sommermonaten – wenn es ohnehin heiß ist – zu einem Wärmeüberschuss. Die Lösung: Durch den gezielten Austausch von Wärmetauschern im Heizungsnetz konnte die Temperaturkurve des Heizkreises systematisch gesenkt und die zur Verfügung stehende Abwärme zum Heizen genutzt werden. Die Heizkessel werden nun bedarfsgesteuert abgeschaltet – ihre jährliche Betriebszeit sinkt um rund 45 Prozent. Der Standort spart damit pro Jahr rund 3 000 Megawattstunden Energie – so viel wie etwa 1 000 Zwei-Personen-Haushalte jährlich verbrauchen.

„Energieeffiziente Lösungen wie unser Temperaturmanagement tragen aktiv zum Klimaschutz bei. Zugleich sind sie ein wichtiger Hebel, unsere ambitionierten Klimaziele bei Bosch zu erreichen.“

Produktleben verlängern – Ressourcen schonen

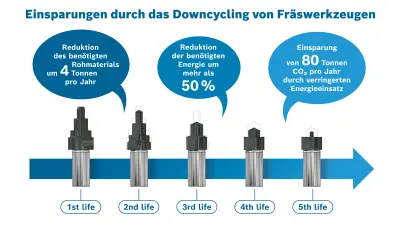

Mehr als 40 verschiedene Fräswerkzeuge kommen im türkischen Werk in Bursa zum Einsatz. Jährlich benötigte der Standort zur Herstellung der Werkzeuge rund 40 Tonnen Hartmetall. Bisher wurden diese über ihren gesamten Lebenszyklus hinweg mehrmals geschärft bis sie am Ende ihrer Lebenszeit entsorgt wurden. Mit der sogenannten Downcycling-Methode verlängert das Projektteam die Lebenszeit der Werkzeuge – und gewann damit den ersten Preis in der Kategorie „Ressourceneffizienz“.

Die neue Methode ermöglicht den Werkzeugen vier weitere Lebenszyklen. In jedem davon bekommt das Fräswerkzeug eine neue Form und wird für neue Zwecke eingesetzt. Am Ende verbleiben nur sehr geringe Materialmengen für die Verwertung. Durch das Downcycling spart das Werk nicht nur Rohstoffe, sondern auch Produktionszeit, Energie und CO₂-Emissionen.

„Die von uns entwickelte Downcycling-Methode hilft uns dabei, effizienter mit bestehenden Ressourcen umzugehen.“

Smarte App für sicheres Arbeiten

Mit digitalen Lösungen auf dem Weg zu einem unfallfreien Arbeitsplatz: Im chinesischen Werk Wuxi sorgt die App „near miss“ dafür, dass Unfälle vermieden werden, bevor sie überhaupt entstehen. In der Kategorie „Arbeitssicherheit“ kam der Standort deshalb auf den ersten Platz.

Die neue App steuert den gesamten Prozess von der Meldung bis zur Beseitigung potenzieller Unfallstellen. Alles, was die Mitarbeiter dafür brauchen, ist ein Smartphone. Meldet ein Mitarbeiter eine Unfallstelle, erreicht die Information den zuständigen Ansprechpartner in nur 45 Sekunden. Gefahrenquellen können so deutlich schneller dokumentiert und beseitigt werden. Die rund 8 000 Mitarbeiter am Standort profitieren von der neuen App zweifach: Ihr Arbeitsplatz wird sicherer und mit jedem Beitrag erhalten sie virtuelle Münzen, die sie in einem Onlineshop einlösen können.

„Unser Projekt lebt von dem gemeinsamen Engagement aller Kollegen: Durch die App kann jeder Mitarbeiter schnell und unkompliziert Gefahrstellen melden – und zu einem sicheren Arbeitsumfeld für alle beitragen.“

Besser werden – mit jeder neuen Generation

Rohstoffe sparen und zugleich die Leistung verbessern: Mit der Neugestaltung von drei Bosch Elektrowerkzeugen gelang es dem Powertools-Team im brasilianischen Campinas, Nachhaltigkeit im Produktdesign ganzheitlich umzusetzen. Dafür erhielt der Standort den erstmals vergebenen Preis in der Kategorie „Nachhaltige Produkte“.

Das Projekt setzte bei der Neugestaltung eines Winkelschleifers und von zwei Bohrschraubern auf Nutzerfreundlichkeit und Nachhaltigkeit. Gegenüber den Vorgängern erzielen die neu gestalteten Produkte über den gesamten Lebenszyklus wirksame Verbesserungen – vom Rohstoffeinsatz bis zur Verwertung. Das Ergebnis: 200 Tonnen weniger Rohmaterial in der Herstellung, leichtere und leistungsfähigere Werkzeuge für die Nutzer sowie 18 Prozent weniger Abfall am Ende des Lebenswegs.

„Mit der Neugestaltung der Werkzeuge ist es uns gelungen, die Nachhaltigkeitsleistung über den kompletten Lebenszyklus der Produkte zu verbessern.“

Fazit

Insgesamt 162 Projektteams aus 22 Ländern zeigen die hohe Innovationskraft unserer Mitarbeiter für effiziente, nachhaltige und sichere Lösungen. Mit ihrem Engagement übernehmen sie Verantwortung für Mensch und Umwelt – und tragen dazu bei, Nachhaltigkeit bei Bosch täglich weiterzuentwickeln.