Bosch Forschungsprojekte zum Einsatz von Künstlicher Intelligenz (KI) in der Fertigung

KI in der Fertigung: Bosch Research arbeitet an der Fabrik der Zukunft

Zukunft gestalten: KI wird Fertigungsprozesse von Grund auf verändern

Die vierte industrielle Revolution ist in vollem Gange und treibt die intelligente Vernetzung von Maschinen und Prozessen in Fabriken mit Hilfe der Informations- und Kommunikationstechnologie voran. Laut einer Studie der Wirtschaftsprüfungsgesellschaft PwC investieren bereits 91 Prozent aller Industrieunternehmen in digitale Fabriken. Allerdings können nur 6 Prozent von ihnen behaupten, dass ihr Betrieb inzwischen vollständig digitalisiert ist. Diese Quote möchte Bosch Research steigern. Wir konzentrieren unsere Forschung auf den Einsatz künstlicher Intelligenz in Produktionsprozessen und die Entwicklung KI-basierter Lösungen für digitale Fabriken mit intelligenter Logistik und Roboter-Automatisierung. Deep Learning-basierte Modelle können Produktionszeiten verkürzen, für mehr Flexibilität in der Fertigung sorgen und die Produktqualität verbessern. Dadurch werden Produktionsprozesse insgesamt effizienter und kostengünstiger.

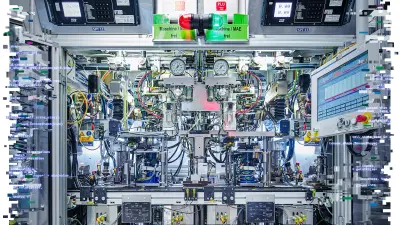

Intelligente Fabriken: Technik fürs Leben

Bosch ist entschieden auf dem Weg zu einem weltweit führenden AIoT-Unternehmen. Bis 2025 soll jedes Bosch-Produkt entweder KI-fähig sein oder mithilfe künstlicher Intelligenz gefertigt werden. Unsere Leitlinie ist der AIoT-Zyklus mit seiner klaren Ausrichtung auf den Nutzen für die Anwender.

KI in der Fertigung kombiniert Big Data mit Produktionserfahrung

Der entscheidende Faktor für intelligente Fabriken und Industrie 4.0 ist der durch den Einsatz intelligenter und vernetzter Produkte und die Interaktion zwischen Mensch und Maschine sowie den Maschinen untereinander generierte Datenbestand. Bei Bosch sind in rund 240 Werken weltweit zahlreiche vernetzte Produktionssysteme in Betrieb. Diese erzeugen eine enorme Datenmenge, die den Einsatz effizienter Datenverarbeitungsmethoden erfordert. Die Daten werden mithilfe der Fertigungs- und Logistikplattform von Bosch abgerufen und strukturiert. Mittels KI-gestützter Methoden gewinnen wir auf diese Weise sehr rasch nützliche und gegenüber der menschlichen Analyse vergleichsweise objektivere Erkenntnisse. Gleichzeitig haben wir im Laufe der letzten Jahrzehnte eine beträchtliche Menge an Wissen angesammelt und Modelle für viele Fertigungsprozesse entwickelt. Diese beiden Elemente – Daten und Wissen über Produktionsprozesse – in so genannten hybriden Modellen zu kombinieren, ist eine unserer Stärken und enorm hilfreich bei der Implementierung von KI-Lösungen für Produktion und Logistik.

Eine Vielzahl neuer Möglichkeiten

Die riesigen per künstlicher Intelligenz in Echtzeit analysierten Datenmengen ermöglichen Herstellern, Produkte schneller und in höherer Qualität zu fertigen, und bringen die KI-basierte Produktion und -Logistik einen großen Schritt voran. Deep Learning-basierte Modelle sind in der Lage, Fehler zu erkennen und zu vermeiden, die Menschen oder herkömmliche Systeme nur schwer wahrnehmen können. Doch dank vorausschauender Analyse wird sich die Produktion künftig noch in anderen Aspekten optimieren lassen:

- Künstliche Intelligenz wird Unternehmen ermöglichen, ihre Produkte ohne aufwändigere Prozesse deutlich stärker zu individualisieren.

- Künstliche Intelligenz wird dazu beitragen, Roboter in bisher undenkbaren Bereichen zu etablieren. Sie reduziert den Lernaufwand, verbessert das „Sehvermögen“ der Roboter und macht Transferlernen überhaupt erst möglich.

Geschwindigkeit und Qualität für intelligente Fabriken

Bisher war die Analyse von Daten aus Fertigungssteuerungssystemen sehr zeitaufwändig. Mithilfe künstlicher Intelligenz können wir heute nicht nur Daten schneller analysieren, sondern auch die durch die Analyse gewonnenen Erkenntnisse direkt an Dashboards übertragen, die den Bedienern mögliche Probleme melden. In Zukunft können diese Erkenntnisse auch genutzt werden, um Parameter anzupassen und der Maschinensteuerung so neue Anweisungen zu geben – zum Beispiel, bestimmte Parameter anzupassen. Auf diese Weise werden letztlich Produktionssysteme mit KI-basierten Regelkreisen entstehen, die sich selbst regulieren oder optimieren und ganz nebenbei auch noch eine Liste möglicher Problemursachen bereitstellen.

Mit anderen Worten: Der Einsatz künstlicher Intelligenz trägt dazu bei, Produktionsprozesse insgesamt zu beschleunigen und zu optimieren sowie den Ausschuss erheblich zu reduzieren und die Qualität zu verbessern. Darüber hinaus lässt sich mithilfe künstlicher Intelligenz die Auslastung von Maschinen und Anlagen deutlich effizienter planen. Und am wichtigsten ist: Das alles fördert letzten Endes die Kundenzufriedenheit.

Bosch Research und BCAI:

Kombiniertes Know-how

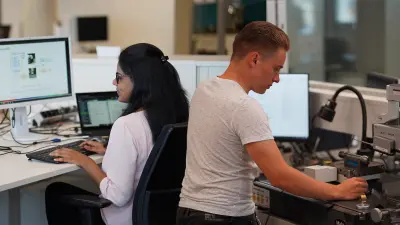

Bei der Entwicklung KI-gestützter Lösungen arbeitet Bosch Research Hand in Hand mit dem Bosch Center of Artificial Intelligence (BCAI) zusammen. Bosch Research implementiert in den Produktionsstätten von Bosch Pilotanwendungen, entwickelt Methoden zur effizienten Kombination von Prozesswissen und künstlicher Intelligenz und stellt Tools für die Skalierung und unternehmensweite Verbreitung der in den Pilotprojekten gewonnenen Erkenntnisse bereit.

BCAI wiederum bringt Experten für KI-Forschung, angewandte KI, Datenwissenschaften und Softwareentwicklung an einen Tisch, um gemeinsam skalierbare KI-Softwaresysteme und -Lösungen zu entwickeln, die dann direkt den Endnutzern zugutekommen.

Forschung zu KI in der Fertigung

MAS – Manufacturing Analysis Solution

(deutsch: Fertigungsanalyselösungen) In diesem Bereich entwickelt Bosch skalierbare KI- und Analyselösungen für die frühzeitige Erkennung von Anomalien und Störungen im Fertigungsprozess und ihrer Ursachen. Diese Lösungen verarbeiten Millionen von Datenpunkten aus verschiedenen Quellen.

AOI – Automatische optische Inspektion

Zu diesem Arbeitsbereich gehören moderne Deep Learning-Ansätze zur Verbesserung optischer Verfahren für die Inspektion von Bosch produzierter Waren.

Robotermontage

In diesem Bereich entwickeln wir neuartige Erkennungs- und Steuerungsalgorithmen, die die fachgerechte und effiziente Verarbeitung von Teilen und Werkzeugen erleichtern. Das Ziel ist die Automatisierung hochkomplexer Montageprozesse.

Prozessoptimierung

In diesem Bereich liegt der Schwerpunkt auf der Entwicklung von Algorithmen zur automatischen Anpassung von Maschinen an die jeweiligen Produktions- und Verarbeitungsanforderungen.