In der Fabrik der Zukunft sind Mensch und Maschine ein Team

Maschinen, die mitdenken; Wartungen aus 9 000 Kilometern Distanz; Brillen mit eingebauten Kameras: Eines der modernsten Halbleiterwerke der Welt steht in Dresden. Die Tests laufen bereits seit Anfang 2021, hier wird Bosch die Schlüsseltechnologie für die Mobilität der Zukunft herstellen. Wie diese Halbleiter in Teamarbeit von Mensch und Maschine gefertigt werden, erklärt Data Scientist Sarah Fischbach.

Showroom der Industrie 4.0: die intelligente Fabrik der Zukunft von Bosch

Das Laden des Videos setzt Ihre Zustimmung voraus. Wenn Sie durch Klick auf das Play-Symbol zustimmen, lädt das Video und es werden Daten an Google übertragen sowie Informationen durch Google auf Ihrem Gerät abgerufen und gespeichert. Google kann diese Daten bzw. Informationen gegebenenfalls mit bereits vorhandenen Daten verknüpfen.

Sie sind nicht zu sehen, aber allgegenwärtig: Halbleiter stecken in Form von Mikrochips in beinahe jedem technischen Gerät – in Smartphones, Fernsehern, Geschirrspülern. Und natürlich in Autos. In nahezu jedem Auto weltweit sind mittlerweile Bosch-Chips verbaut, zum Beispiel im Airbag, im Bremssystem oder im Parkassistenten. Durch das automatisierte Fahren und die Elektromobilität werden im Automobilbereich noch viel mehr und vor allem leistungsfähigere Mikrochips benötigt. Die neue Fabrik in Dresden ist eine weitere Antwort von Bosch auf diesen Bedarf. Mit rund einer Milliarde Euro ist diese Fabrik der Zukunft die größte Einzelinvestition in der mehr als 130-jährigen Firmengeschichte. Das Werk produziert hochautomatisiert und zeigt damit eine neue Dimension der Fertigung, in der durch die komplette Vernetzung noch effizienter geplant, gefertigt und geliefert werden kann. Dazu braucht es modernste Technologien – und gut ausgebildete Experten. Spezialistinnen wie Sarah Fischbach, die in Dresden als Data Scientist arbeitet.

In sechs Wochen zum fertigen Mikrochip

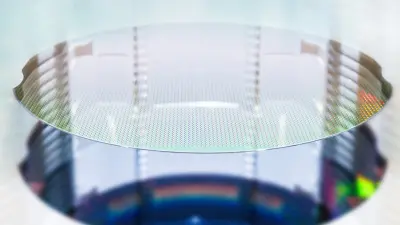

Der Job des Teams um Sarah ist es, die Produktion der Wafer stetig zu optimieren. Wafer heißen die nur einen Millimeter dünnen, 300 Millimeter großen runden Scheiben aus Silizium, auf denen in einem sechswöchigen Fertigungsprozess in Dresden Mikrochips entstehen. Im Werk in Reutlingen produziert Bosch schon länger auf Wafern mit Durchmessern von 150- und 200-Millimetern. Im Werk Dresden erfolgt die Herstellung nun auf 300-Millimeter-Scheiben, dadurch können pro Durchgang noch mehr Mikrochips hergestellt werden – für eigene Produkte im Bereich automatisiertes Fahren und die Vernetzung von Produkten. Bosch ist in Europa der einzige Automobilzulieferer, der eigene Halbleiter produziert. „Es ist faszinierend, was mit unseren Mikrochips heute schon möglich ist“, sagt Sarah.

380 km

Elektroleitungen vernetzen die komplette Fabrik

„Was die Fabrik so besonders macht, ist das Zusammenspiel von zwei technologischen Ansätzen“, erklärt Sarah: künstliche Intelligenz (auf Englisch „Artificial Intelligence“, kurz AI) und das Internet der Dinge (IoT). Das Werk in Dresden ist die erste AIoT-Fabrik von Bosch. Das heißt, dass alle Daten – von Anlagen, Sensoren und Produkten – in einem zentralen Datenspeicher gesammelt werden. Im Werk entstehen dadurch pro Sekunde Produktionsdaten mit einem Umfang von umgerechnet 500 Textseiten. An einem Tag entspricht das mehr als 42 Millionen beschriebenen Blatt Papier. Big Data. Mit Methoden der künstlichen Intelligenz lernen dann selbstoptimierende Algorithmen, aus diesen Daten Vorhersagen zu treffen. So lassen sich Vorgänge in Echtzeit analysieren, ohne die empfindlichen Fertigungsprozesse zu stören.

Die Prozesse in der Halbleiterfertigung sind komplex – und beginnen schon in der sogenannten SubFab, eine Art zweiter Fabrik, die unterhalb der Wafer-Fertigung liegt und die Produktion mit Spezialgasen, Luft und Strom versorgt. Deshalb verlaufen hier kilometerweise Rohre, Kabel, Schläuche – und jedes Rohr, jedes Kabel und jeder Schlauch besitzt ein digitales Pendant, ebenso jedes Ventil und andere Element im ganzen Werk. Denn das gesamte Gebäude ist detailgenau in einem 3D-Modell abgebildet. Dieses wird um zusätzliche Informationen wie zum Beispiel Verbrauchsdaten ergänzt und ergibt damit einen „Digitalen Zwilling“. So nennt man die virtuelle Abbildung des Werks und aller seiner Prozesse. „Auf diese Weise können wir Optimierungen und Umbauarbeiten virtuell simulieren, ohne in die laufenden Prozesse der realen Welt eingreifen zu müssen“, sagt Sarah.

Kein Zutritt ohne Luftdusche

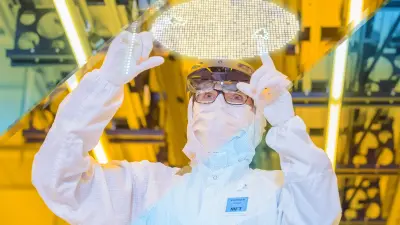

Bevor Sarah den Reinraum – das Herzstück der Fabrik – betreten darf, schlüpft sie in einen weißen Spezialanzug. Danach geht es unter die Luftdusche, die sie von den letzten Körnchen Staub befreit. Erst dann darf sie dorthin gehen, wo die Halbleiter in so genannten Waferboxen bewegt werden. Hier gilt die Reinraumklasse 1. Das bedeutet: Während in der normalen Umgebungsluft etwa 100 000 Partikel pro Kubikfuß (rund 28 Liter) umherschwirren, darf sich in der Halbleiterfertigung nur ein Partikel mit einem Gewicht von einem halben Mikrogramm in einem Kubikfuß Luft befinden. Das entspricht in etwa der Größe eines Kirschkerns im Bodensee.

Am Ende zählt der Faktor Mensch

„Hier wird intensiv gearbeitet – vor allem von den Anlagen“, sagt Sarah und lacht. Denn im Reinraum geschieht fast alles automatisiert: das autonome Transportsystem bringt die Wafer von einem Bearbeitungsschritt zum nächsten, Roboterarme tauchen sie in Flüssigkeiten und riesige Mikroskope untersuchen sie am Ende selbstständig. Ein KI-Algorithmus erkennt dabei selbst kleinste Fehler, die durch spezifische Fehlerbilder, sogenannte Signaturen, auf dem Wafer sichtbar werden. Wird er fündig, greifen Sarah und ihre Kollegen ein. „Wir analysieren die Ursache und treffen eine Entscheidung.“ Denn egal, wie fortgeschritten die Technik ist – am Ende zählt immer noch der Faktor Mensch. Die Methoden des Maschinellen Lernens sind dabei jedoch eine wichtige Unterstützung: Sie können nicht nur Prozessabweichungen erkennen, bevor diese die Zuverlässigkeit des Produktes beeinflussen können, sondern auch die Produktionsreihenfolge der Wafer optimieren, um den Durchsatz zu erhöhen.

„Wir vertrauen der Technologie. Aber die kritischen Entscheidungen trifft immer der Mensch.“

Bei der Wartung hilft die Datenbrille

Selbst bei modernsten Maschinen sind Wartungsarbeiten nötig. Doch mittels Predictive Maintenance und AIoT werden diese optimiert und „just in time“ ausgeführt: Auf Basis der gesammelten Nutzungsdaten können KI-Algorithmen die Notwendigkeit von Reparaturen frühzeitig erkennen. Die Arbeiten finden also nicht regelmäßig statt, sondern genau dann, wenn sie notwendig sind – und rechtzeitig, bevor es zu Problemen kommt. Via Datenbrille und Augmented Reality lässt sich eine Maschine sogar aus der Ferne warten. So können Wartungsarbeiten in Dresden von dem Spezialisten eines Anlagenherstellers in Japan erledigt werden, ohne dass dieser vor Ort sein muss. Die Kamera der Datenbrille überträgt Videobilder nach Japan, der Experte dort führt den Mitarbeiter in Dresden dann in Echtzeit durch den Wartungsprozess.

Damit solche Prozesse ebenso wie die Datenübertragung zwischen Maschinen und Computern noch schneller ablaufen, wird in der Halbleiterfabrik schon bald mit dem neuen Mobilfunkstandard 5G kommuniziert. Und das ist nur eine der Weiterentwicklungen, die das derzeit rund 250 Mitarbeiter starke Team in Dresden plant. In Zukunft sollen beispielsweise Prototypen mit Hilfe von künstlicher Intelligenz komplett virtuell entwickelt und simuliert werden, bevor sie in Produktion gehen. Damit setzt Bosch neue Qualitätsstandards, beschleunigt den Entwicklungsprozess und senkt die Kosten. Was es dazu braucht? Die modernsten Technologien und exzellente Mitarbeiter. Oder, wie Sarah Fischbach es ausdrückt: „Mensch und Technologie sind in Dresden ein Team – und gemeinsam stärker“.

Profil

Dr. Sarah Fischbach

Data Scientist Product Engineering im Bosch-Halbleiterwerk in Dresden

„Die Mischung aus Halbleiterproduktion, Datenanalyse und Machine Learning ist für mich die perfekte Kombination.“

Sarah Fischbach studierte Physik und beschäftigte sich schon während ihrer Promotion an der TU Berlin mit Halbleitertechnologie. So war es eine spannende nächste Herausforderung daran mitzuarbeiten, das neue Bosch-Werk in Dresden aufzubauen. Bereits seit 2018 analysiert die KI-Expertin die Wafer und ihre Herstellungsprozesse in der Fabrik der Zukunft mit dem Ziel, die Qualität der Produkte zu optimieren.