Im Netz der Verbuchung

14.01.2021

Einsparungen von 30 Prozent sind möglich: Der automatisierte Wareneingang erleichtert die Arbeit von Logistikern – dank neuer Prozesse und Kameras. Ein Vorreiter ist der deutsche Bosch-Standort Homburg.

Erfolgreiches Pilotprojekt

Es war ein tägliches Ärgernis. „Verbindung abgebrochen.“ Für die Wareneingangsmitarbeiter im Homburger Bosch-Werk gehörte die lästige Fehlermeldung über Jahre zum Alltag. Ihr wichtigstes Werkzeug, ein Scanner, verweigerte ihnen regelmäßig den Dienst. Und das war nicht die einzige Schwierigkeit. Kisten zählen, Lieferscheine wälzen, Daten abgleichen und später alles händisch im Büro von Kollegen eintippen lassen – ihr tägliches Geschäft war aufwändig und verbunden mit langen Laufwegen. Die Mitarbeiter sind zum Teil 250 Meter gelaufen, um einen Wareneingang zu buchen. Daher startete der Standort ein Pilotprojekt zur Einführung eines automatisierten Wareneingangs.

Statt unzähliger Etiketten auf Paletten und Kisten, die alle von Hand eingescannt werden müssen, gibt es nur noch ein einziges: das „Global Transport Label“. Mit einem moderneren Scanner können die Logistikmitarbeiter jetzt alle Informationen mit einem Klick einlesen und den Wareneingang selbst vor Ort verbuchen. Das gelingt, weil Lieferanten ihre Lieferungen mit umfangreichen Daten vorab digital ankündigen. Die Logistiker in Homburg arbeiten jetzt mit einer mobilen Arbeitsstation. An Bord des fahrbaren Büros: Rechner, Scanner und ein Laserdrucker für interne Transportscheine. So können sie die Ware viel schneller verbuchen.

„Wir können die Produktivität im Wareneingang um bis zu 30 Prozent steigern.“

Weniger Bestände

Das Bosch-Werk Homburg hat einen großen Sprung bei der Digitalisierungs- und Automatisierungsrate des Wareneingangs gemacht – von vier auf 95 Prozent. Das hat auch den Wareneingangsprozess drastisch verkürzt, um zwei Drittel. Hohe Bestände sind kein Thema mehr, im Wareneingang stehen jetzt viel weniger Paletten als früher. Andere Probleme fallen so viel deutlicher ins Gewicht und können optimiert werden. Und weil alle Daten digital vorliegen, sind auf Basis schnellerer Analysen neue Verbesserungen möglich.

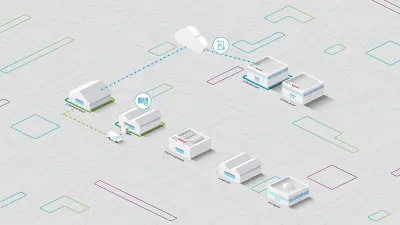

Als Nächstes wollen die Homburger die letzten fünf Prozent der Warenströme digitalisieren, Lieferpapiere abschaffen und Ware statt über das lokale Logistikzentrum direkt in jedem Werksteil an die Fertigungslinien leiten. Das klappt jedoch nur mit bereichsübergreifender Zusammenarbeit und der Power der Bosch-Zentrale im Rücken.

Gemeint sind Experten wie Achim Pfeffer, Verantwortlicher für Strategie und Entwicklung des automatisierten Wareneingangs in der Zentralabteilung Supply Chain Management bei Bosch. „Wir können die Produktivität im Wareneingang um bis zu 30 Prozent steigern“, sagt er. Deshalb will sein Team das Automatisierungskonzept langfristig in alle Wareneingänge bei Bosch bringen. Die Einführung vor Ort treiben Kollegen des Bereichs Global Business Services in Stuttgart voran. Dabei arbeiten beide Bereiche eng mit den internen Geschäftsbereichen und der Bosch- IT zusammen.

Volker Leder ist Programmleiter für den automatisierten Wareneingang bei Global Business Services, hat das Projekt im Homburger Werk von Anfang an begleitet. „Zur Lösung gehören weit mehr als nur Labels“, sagt er. Die Verbesserungen reichen vom Versand beim Lieferanten, über die Ankunft der Ware, das Abladen und die Kontrolle bis zur Einlagerung. Für das größte Interesse sorgen dennoch die detaillierte Lieferankündigung und das einheitliche Transportlabel. „Denn über 90 Prozent unserer Zulieferer schicken bisher nur eine einfache Lieferankündigung, mit der keine Automatisierung möglich ist“, erklärt Leder. Darin liegt auch die Herausforderung: Alle Lieferanten müssen mitziehen, damit es funktioniert.

Einfach wie Banking-Apps

Eine weitere Lösung zur Optimierung von Wareneingangsprozessen könnten smarte Kameratechnologien sein. In einigen Bosch-Werken wird bereits getestet, wie das funktioniert. Auch hier herrscht teilweise noch das Zettelzeitalter. Mitarbeiter gleichen Lieferscheine mit der Ware ab, zählen Kisten und prüfen Materialnummern.

Doch das ändert sich bald: Paletten werden künftig mit dem Smartphone fotografiert, sämtliche Daten automatisch eingelesen. Das Vorbild sind Banking-Apps. Damit können Rechnung fotografiert werden, die Daten werden automatisch für eine Überweisung erfasst. Die zentrale Bosch-Logistik entwickelt aktuell eine entsprechende App.

Achim Pfeffer erklärt die Vorteile: „Mit einer Kamera können wir das menschliche Auge nachahmen und viel mehr Daten erfassen als mit einem Scanner. Die smarten Kameras lesen nicht nur Barcodes, sondern auch Texte. So lassen sich Anlieferungen erfassen, die verschiedensten Standards folgen.“ Bald soll die Lösung fertig sein und für Bosch-Werke zur Verfügung stehen, vielleicht sogar für den externen Markt. „Unterm Strich bringt sie deutlich mehr Wettbewerbsfähigkeit. Wir können den Wareneingang mit weniger Mitarbeitern bewältigen – und schaffen Kapazitäten für andere Aufgaben.“

„Die Arbeitswelt in der Logistik wandelt sich stark. Im Wareneingang der Zukunft werden Mitarbeiter stärker zu Lieferketten-Managern.“

Viele Einsatzfelder

Im Versandbereich will die Bosch-Logistik künftig eine ähnliche Lösung erproben. Zudem werden bald in einem anderen Werk fest installierte Kameras erprobt. Sie sollen jeden Wareneingang automatisch verbuchen – ohne Zutun der Mitarbeiter. „Die Arbeitswelt in der Logistik wandelt sich stark. Im Wareneingang der Zukunft werden Mitarbeiter stärker zu Lieferketten-Managern“, prognostiziert Leder. Sie kümmerten sich dann vor allem um Störungen und Abweichungen, die Buchungen erledigen Maschinen.

Gewaltige Veränderungen, die auf die Kollegen in der Werkslogistik bei Bosch weltweit zukommen. Am Anfang waren viele Mitarbeiter ein bisschen verunsichert. Inzwischen überwiegen jedoch die Vorteile. „Industrie 4.0 wird vieles verändern“, sagt Pfeffer – und rät zu Optimismus. „Man muss Vertrauen in die Zukunft haben.“

Im Fokus

Achim Pfeffer und Volker Leder

Achim Pfeffer ist seit 2018 als Leiter Materialfluss verantwortlich für die Entwicklung des automatisierten Wareneingangs im Bereich Supply Chain Management bei Bosch. Nach seinem Studium der Betriebswirtschaft mit Schwerpunkt Logistik startete er seine Karriere als Gruppenleiter Logistik bei Bosch Rexroth.

Volker Leder ist Programmleiter für den automatisierten Wareneingang im Bereich Global Business Services bei Bosch. Er ist seit 2008 im Unternehmen und war bereits in verschiedenen Funktionen im In- und Ausland tätig. Leder studierte Betriebswirtschaftslehre mit Schwerpunkt Einkauf und Logistik.