Generative KI in der Fertigung – aus Bestehendem entsteht Neues

Wie generative KI hilft, die Qualität zu verbessern

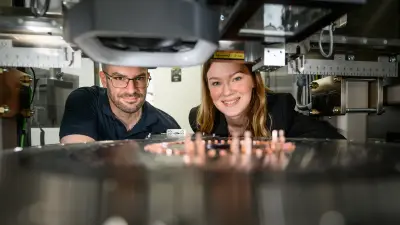

Plötzlich blitzt es. Dann wieder. Kurz sehr helles Licht. Es blitzt noch einige Male. „Das ist unsere integrierte Kamera“, sagt Ria Riemer und lacht. Denn in der Fertigung im Werk Hildesheim werden Fotos gemacht. Allerdings nicht von den Beschäftigten, sondern vom Stator – einer Komponente für Elektromotoren, die hier gefertigt wird. Riemer leitet das zugehörige Projekt, in dem sich alles um Bilder dreht. Nicht alle davon sind echt. Doch von vorn.

„Lange haben Mitarbeitende in der Fertigung Teile mit dem bloßen Auge auf mögliche Fehler überprüft“, erklärt die 26-Jährige. „Seit einigen Jahren kommt bei Bosch aber immer stärker automatisierte optische Inspektion zum Einsatz.“ Das heißt: Die Qualität von Teilen wird mit KI-basierter Bilderkennung überprüft. Auf Basis vorhandener Fotos von Fehlern hat das System gelernt zu unterscheiden, ob ein Teil in Ordnung ist. Oder eben nicht.

„Diese Methode ist sehr zuverlässig, aber wir haben das Problem, dass wir dafür viele Daten brauchen“, erklärt Riemer. „Man müsste also entweder sehr lange warten, bis man Fotos von sämtlichen möglichen Fehlertypen hat, oder bewusst Teile beschädigen.“ Die hohe Qualität in der Fertigung führe dazu, dass es zu wenige solcher Bilder gebe. Denn schon wenige Fehler könnten enorme Konsequenzen haben – im äußersten Fall Rückrufe von Produktionschargen.

Generative KI macht das Unmögliche möglich

Beim Anlauf einer Fertigungslinie für einen neuen Produkttyp stellte sich das Werk Hildesheim die Frage: Wie bekommt man genug Bilder sämtlicher Fehlertypen – ohne Teile tatsächlich fehlerhaft zu produzieren? Die Antwort: generative künstliche Intelligenz (KI).

„Damit lassen sich mögliche Fehlertypen und -varianten künstlich abbilden, ehe diese real auftreten“, erklärt Laura Beggel. Als Data Scientist in der Bosch-Forschung hat sie mit ihrem Team mithilfe generativer KI künstliche Bilder für das Werk Hildesheim erzeugt. Die Fachleute sprechen dabei von synthetischen Daten.

Um diese zu generieren, gibt es verschiedene Möglichkeiten. „Je nach vorhandenem Material werden generative KI-Modelle mit unterschiedlich vielen realen Daten trainiert“, sagt Beggel, deren Arbeitsschwerpunkt auf Entwicklung und Anwendung generativer KI liegt. „Beispielsweise kann man Bilder eines vergleichbaren Produkts als Grundlage nehmen und auf den aktuellen Anwendungsfall übertragen. Aus Bestehendem entsteht Neues.“ Der Fachbegriff ist Domänentransfer.

Ähnlich funktionierte das Projekt für Hildesheim: „Es gab schon Bilder eines bestehenden Produkttyps“, sagt Beggel. „Diese konnten wir nutzen, um Fehlerbilder für den neuen Anwendungsfall zu generieren und das KI-basierte Inspektionsmodell so zu trainieren.“

Bei der Stator-Fertigung werden Drähte verschweißt, die dafür sorgen, dass der Strom im Elektromotor ungehindert fließen kann. Potentiell können sechs verschiedene Fehlertypen während des Schweißprozesses entstehen: zum Beispiel eine zu schwache Schweißung, ein Löchlein oder ein unerwünschtes Kügelchen.

Lösung liefert messbaren Mehrwert

„Das Potenzial von generativer KI lässt sich beim Stator besonders gut ausschöpfen“, sagt Beggel. Insgesamt generierte sie mit ihrem Team rund 15 000 künstliche Bilder für das Werk. Als Grundlage diente je Fehlertyp eine zweistellige Zahl realer Bilder.

„Dank Generativer KI können wir unsere Modelle zur automatisierten optischen Inspektion nun viel früher trainieren und so die Qualität weiter verbessern“, sagt Projektleiterin Riemer. Das Werk geht davon aus, dass sich durch den neuen Ansatz die Projektlaufzeit um sechs Monate gegenüber konventionellen Verfahren verkürzt. Pro Jahr wären demnach Produktivitätssteigerungen in Höhe von sechsstelligen Euro-Beträgen vor Ort möglich.

Dank generativer KI können wir unsere Modelle zur automatisierten optischen Inspektion nun viel früher trainieren und so die Qualität weiter verbessern.

Es blitzt wieder an der Linie. Insgesamt zwölf Mal. „Die Kamera fotografiert sämtliche Abschnitte des Stators in 2D und 3D“, beschreibt Timo Schwarz das Geschehen. Der Ingenieur ist Teil von Riemers Projektteam und Experte für Bildverarbeitung. Die KI lernt auf Basis realer und künstlich generierter Bilder Charakteristiken und Merkmale guter und fehlerhafter Teile. Dieses Wissen transferiert die KI bei Vorlage neuer Fotos und entscheidet innerhalb eines Bruchteils einer Sekunde, ob ein Teil fehlerhaft ist. Liegt ein Fehler vor, geht das Teil automatisch zurück in den Fertigungsprozess und wird überarbeitet. Nur wenn sich ein Kügelchen – der Fachbegriff ist Perle – gebildet hat, kann nicht nachgearbeitet werden.

Schwarz trainiert das KI-Modell zur optischen Inspektion derzeit an einer neuen Linie. „Die KI findet anfangs noch öfter vermeintliche Fehler, obwohl die Schweißung eigentlich in Ordnung ist“, erklärt er. „Wir versuchen daher, alle Fehler sicher zu erkennen und die In-Ordnung-Klasse zu verfeinern.“ Heute markiert die KI etwa eine schwache Schweißung als Fehler. Doch aus Sicht der Fachleute ist diese ausreichend. Schwarz trainiert das Modell so lange manuell nach, bis es Fehler ebenso sicher erkennt wie einwandfreie Teile.

So werden die Teile getestet

Das Laden des Videos setzt Ihre Zustimmung voraus. Wenn Sie durch Klick auf das Play-Symbol zustimmen, lädt das Video und es werden Daten an Google übertragen sowie Informationen durch Google auf Ihrem Gerät abgerufen und gespeichert. Google kann diese Daten bzw. Informationen gegebenenfalls mit bereits vorhandenen Daten verknüpfen.

Einsatz wird auf andere Werke ausgeweitet

Die erste Pilotlinie ging Ende 2023 in Hildesheim an den Start. Anfang dieses Jahres folgte eine weitere. „Pro Stator hat man teilweise hunderte Schweißungen“, sagt Schwarz. „Während Menschen im Schnitt Fehler zu 70 bis 90 Prozent erkennen, erreicht ein fertiges KI-Modell nahezu 100 Prozent.“ Hat er schon mal ein echtes Bild für ein künstlich generiertes gehalten? „Na klar“, sagt er und grinst. „Und auch schon umgekehrt.“

Mit dem bloßen Auge sind künstlich generierte von realen Bildern kaum voneinander zu unterscheiden – und genau das ist das Ziel. Der Ansatz aus Hildesheim wird künftig auch bei Bosch im tschechischen Jihlava und um US-Werk Charleston angewendet. Projektleiterin Riemer wird die Werke vor Ort beim Hochlauf unterstützen. „Ich finde es toll, am Puls der Zeit zu sein“, sagt sie. „Durch generative KI ist es möglich, Bilder zu erzeugen, die vorher noch nie da gewesen sind. Das wird viel verändern.“

Auch an anderen Bosch-Standorten wie etwa in Stuttgart-Feuerbach wird generative KI in der Fertigung pilotiert. Weitere sollen folgen. „Generative KI ist einer der größten Hebel in der Fertigung für mehr Effizienz und höhere Qualität“, betont KI-Expertin Beggel. „Wir können mit generativer KI nicht nur bestehende KI-Lösungen optimieren, sondern fördern auch die breite Anwendung dieser Technologie bei Bosch.“

Generative KI ist einer der größten Hebel in der Fertigung für mehr Effizienz und höhere Qualität.